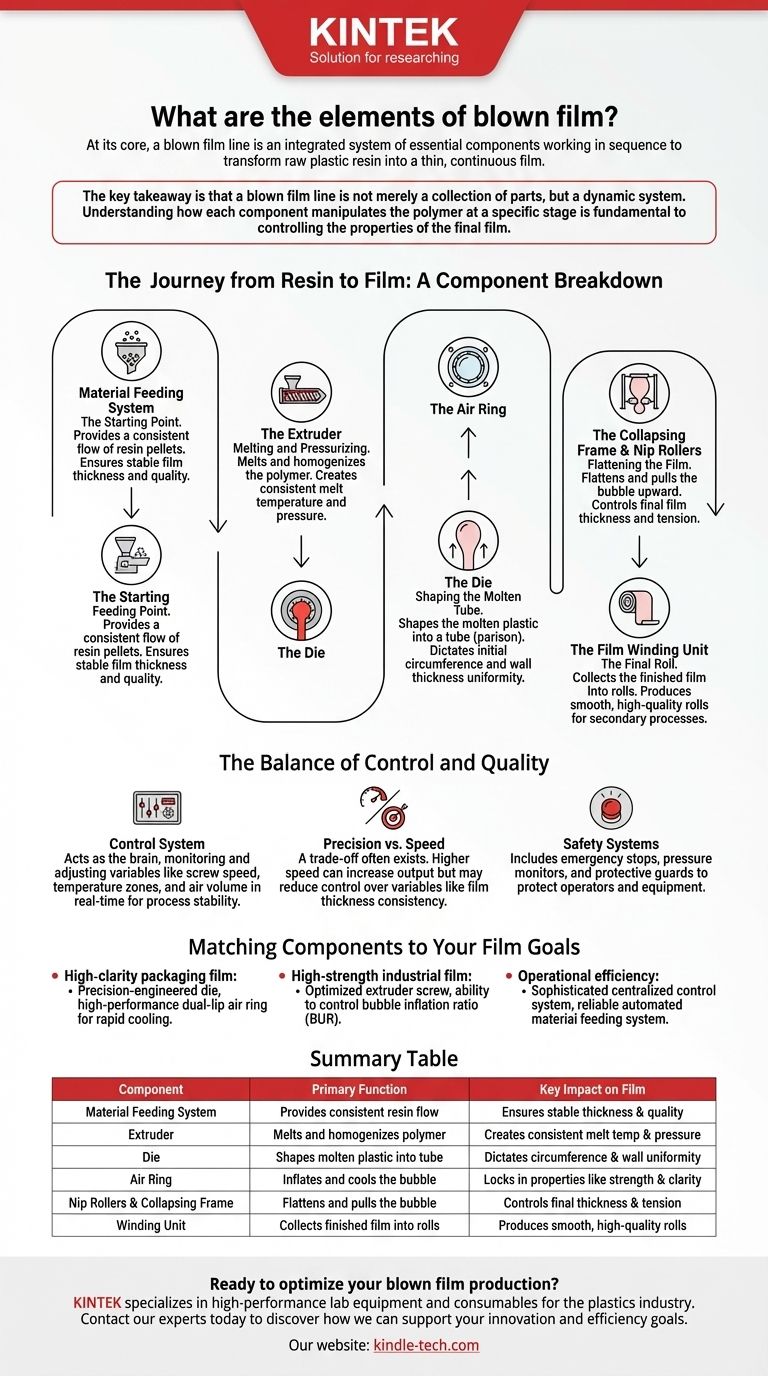

インフレーションフィルムラインの核心は、生のプラスチック樹脂を薄く連続したフィルムに変換するために、不可欠なコンポーネントが順次機能する統合システムです。主要な操作要素には、材料供給システム、押出機、溶融プラスチックを成形するダイ、それを膨らませて冷却するエアリング、および最終製品を巻き取る巻取装置が含まれます。

重要な点は、インフレーションフィルムラインが単なる部品の集合体ではなく、ダイナミックなシステムであるということです。各コンポーネントが特定の段階でポリマーをどのように操作するか(溶融から膨張、冷却まで)を理解することは、最終フィルムの特性を制御するための基本です。

樹脂からフィルムへの旅:コンポーネントの内訳

インフレーションフィルムの製造プロセスは、連続的な垂直押出プロセスです。各コンポーネントには、前のコンポーネントに基づいて構築される明確な機能があり、固体ペレットを精密に設計されたフィルムロールに変換します。

材料供給システム:出発点

プロセスはここから始まり、生のポリマーペレット、つまり樹脂がホッパーから押出機に供給されます。

信頼性の高い供給システムは、一貫性のために不可欠です。それは、安定したフィルム厚さと品質を維持するための最初のステップである、材料の一定で均一な流れを保証します。

押出機:溶融と加圧

加熱されたバレル内で、回転するスクリューが樹脂を前方に運びます。摩擦と熱により、ペレットは均質な溶融ポリマーに溶融します。

この段階は、一貫した溶融温度と圧力を生成する責任があり、これはその後の成形プロセスにとって不可欠です。

ダイ:溶融チューブの成形

溶融プラスチックは円形ダイを通過し、パリソンとして知られる中空の垂直プラスチックチューブとして現れます。

ダイの設計の精度は最も重要です。それはフィルムバブルの初期円周を決定し、均一な肉厚を確保するための主要な要因です。

エアリング:バブルの膨張と冷却

ダイの真上に配置されたエアリングは、制御された高速の空気流をパリソンに吹き付けます。この空気は2つの重要な機能を果たします。

まず、内部空気が注入され、チューブを大きな「バブル」に膨らませ、プラスチックを半径方向と長さ方向の両方に引き伸ばします。次に、リングからの外部空気がバブルを冷却し、ポリマー鎖を配向した状態で固定します。このステップで、強度や透明度などのフィルムの最終特性が固定されます。

コラプシングフレームとニップローラー:フィルムの平坦化

バブルが十分に上昇して冷却されると、コラプシングフレームによってガイドされ、平坦な2層チューブに優しく平坦化されます。

ライン上部のニップローラーのセットがバブルを上方に引き上げ、張力を維持し、しわなくそれを押しつぶします。これらのローラーの速度が最終的なフィルム厚さを決定します。

フィルム巻取装置:最終ロール

ニップローラーを通過した後、平坦化されたフィルムチューブは大きなマスターロールに巻き取られます。

最新の巻取機は、印刷、ラミネート、製袋などの二次加工の準備ができた、滑らかで高品質のロールを作成するために一定の張力を維持します。

制御と品質のバランス

目的のフィルム特性を達成するには、これらのコンポーネント間の相互作用を管理することが重要です。システム全体は、速度、温度、圧力の微妙なバランスです。

制御システムの役割

統合された制御システムは、ライン全体の頭脳として機能します。スクリュー速度、温度ゾーン、空気量、巻取速度などの変数をリアルタイムで監視および調整します。

このシステムは、プロセスの安定性と再現性を保証し、最小限の廃棄物で厳格な品質仕様を満たすフィルムを製造するために不可欠です。

精度対速度

生産速度とフィルム品質の間には、しばしばトレードオフがあります。ラインを速く稼働させると生産量を増やすことができますが、フィルム厚さ(ゲージ)の一貫性などの変数に対する制御が低下する可能性があります。

ダイとエアリングの洗練度が、高品質の出力を維持しながらラインをどれだけ速く稼働できるかを決定することがよくあります。

安全システム

最新のインフレーションフィルムラインは、高温高圧で動作します。緊急停止、圧力モニター、保護ガードなどの安全システムは、オペレーターと機器を保護するための不可欠なコンポーネントです。

コンポーネントとフィルム目標の適合

インフレーションフィルムラインの構成は、最終製品に必要な特定の特性によって決定されるべきです。

- 高透明包装フィルムに重点を置く場合:最も重要なコンポーネントは、精密に設計されたダイと、迅速で均一な冷却のための高性能デュアルリップエアリングです。

- 高強度工業用フィルムに重点を置く場合:押出機スクリューの設計と、バブルの膨張比(BUR)を制御する能力は、目的の分子配向と靭性を達成するために最も重要です。

- 運転効率に重点を置く場合:洗練された集中制御システムと信頼性の高い自動材料供給システムは、稼働時間を最大化し、材料の無駄を最小限に抑えるための鍵となります。

最終的に、インフレーションフィルムプロセスを習得することは、各コンポーネントが最終材料を設計するために使用できるレバーであることを理解することから生まれます。

要約表:

| コンポーネント | 主な機能 | フィルムへの主な影響 |

|---|---|---|

| 材料供給システム | 樹脂ペレットの安定した流れを提供します。 | 安定したフィルム厚さと品質を保証します。 |

| 押出機 | ポリマーを溶融し、均質化します。 | 安定した溶融温度と圧力を生成します。 |

| ダイ | 溶融プラスチックをチューブ(パリソン)に成形します。 | 初期円周と肉厚の均一性を決定します。 |

| エアリング | バブルを膨張させ、冷却します。 | 強度や透明度などの最終特性を固定します。 |

| ニップローラー&コラプシングフレーム | バブルを平坦化し、上方に引き上げます。 | 最終的なフィルム厚さと張力を制御します。 |

| 巻取装置 | 完成したフィルムをロールに巻き取ります。 | 二次加工用の滑らかで高品質のロールを製造します。 |

インフレーションフィルム生産を最適化する準備はできていますか? KINTEKは、プラスチック産業向けの高性能ラボ機器と消耗品を専門としています。新しいフィルム配合の開発、材料特性のテスト、品質管理の確保など、当社のソリューションは、お客様のラボの特定のニーズを満たすように設計されています。今すぐ専門家にお問い合わせください。お客様のイノベーションと効率目標をどのようにサポートできるかをご覧ください。

ビジュアルガイド

関連製品

- ラボ用アンチクラッキングプレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用試験ふるいおよびふるい機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- ラミネート・加熱用真空熱プレス機