温度は、あらゆる金属加工プロセスにおいて最も影響力の大きい単一の変数です。これは、金属の成形性、最終的な強度、内部の微細構造を直接的に決定します。熱を制御することにより、特定の用途に金属を役立つものにする特性そのものを制御します。

核となる原理は次のとおりです。温度は、金属の結晶構造内の原子が移動するために必要な熱エネルギーを提供します。この原子の移動(拡散として知られる)は、金属を成形、強化、または軟化させるための基本的なメカニズムです。

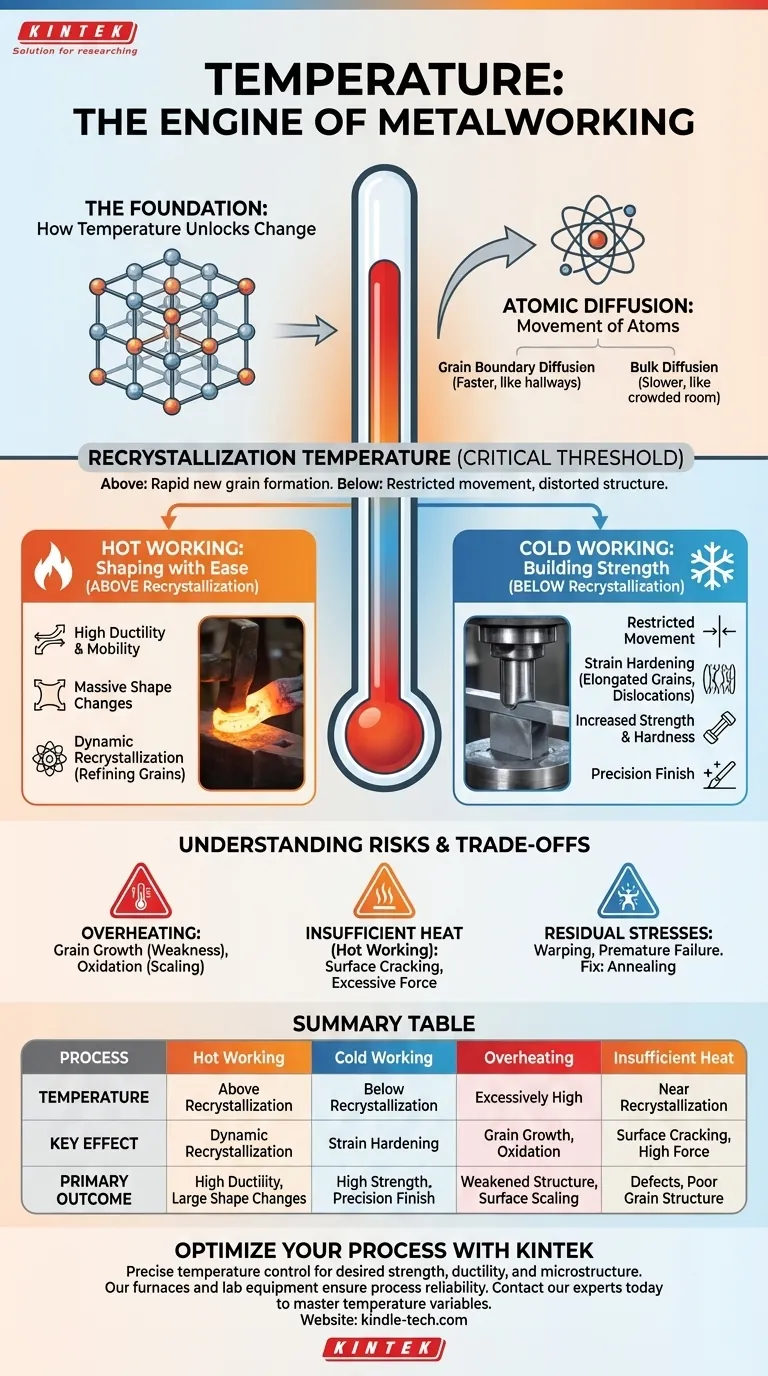

基礎:温度がいかにして変化を解き放つか

ミクロレベルでは、金属は結晶粒からなる結晶性固体です。金属の特性は、これらの結晶粒のサイズ、形状、配向によって決定されます。温度は、この結晶粒構造を操作するための主要なツールです。

変化の原動力:原子拡散

金属構造におけるすべての重要な変化は、原子の移動である拡散によって駆動されます。温度はこの移動速度を制御します。

粒界拡散への言及は、建物内を移動するために廊下を使うように、原子が結晶粒間の境界に沿ってより容易に移動することを説明します。体積拡散は、混雑した部屋を通り抜けるよりもはるかに遅く、より多くのエネルギーを必要とするプロセスであり、原子が結晶粒自体を介して移動することです。

重要な閾値:再結晶温度

すべての金属には再結晶温度があります。これは融点のような単一の鋭い点ではなく、温度範囲です。

この温度を超えると、新しいひずみのない結晶粒が非常に速く形成される可能性があります。これを下回ると、原子の移動が制限されすぎて新しい結晶粒が形成されず、いかなる変形も既存の結晶粒構造を歪ませることになります。

この温度が重要な理由

再結晶温度を理解することは、金属加工の2つの主要なモード、すなわち熱間加工と冷間加工を区別するための鍵となります。それぞれの方法は、根本的に異なる結果を達成するために温度を利用します。

熱間加工 対 冷間加工:2つのプロセスの物語

金属を再結晶温度の上または下で加工するという選択は、プロセスと最終製品に重大な影響を及ぼします。

熱間加工:容易な成形

熱間加工とは、金属の再結晶温度を上回って行われるすべての変形プロセスです。

原子の移動性が高いため、金属は柔らかく延性があります。これにより、比較的低い力で大幅な形状変更が可能になります。金属が変形するにつれて、その結晶粒は同時に破壊され、より細かく均一な構造に再形成されます。これは動的再結晶と呼ばれるプロセスです。

冷間加工:強度の構築

冷間加工は、再結晶温度を下回って行われます。

ここでは、原子の移動が制限されます。金属が変形すると、その結晶粒は細長くなり歪みます。これにより、互いに干渉する内部転位の密な網目構造が作成されます。これはひずみ硬化または加工硬化として知られる現象です。結果として、強度と硬度が大幅に向上しますが、延性は低下します。

トレードオフとリスクの理解

温度制御は、単に熱間加工か冷間加工かを選択することだけではありません。それは精度に関することです。逸脱は深刻な欠陥を引き起こし、部品の完全性を損なう可能性があります。

過熱の危険性

金属が再結晶温度をはるかに超えて加熱された場合、またはその温度に長時間保持された場合、結晶粒は過度に成長し始めます。この結晶粒の粗大化は、より弱く靭性の低い粗い構造をもたらします。極度の過熱はまた、表面仕上げを劣化させ材料損失をもたらす表面酸化(スケール発生)を引き起こす可能性もあります。

熱不足の課題

熱間加工において、変形が完了する前に金属が冷えすぎることを許すと、壊滅的な結果を招く可能性があります。温度が再結晶点に向かって低下すると、材料は変形がはるかに困難になります。これは表面亀裂、機械への過剰な力要件、および望ましくない最終結晶粒構造につながる可能性があります。

隠れたリスク:残留応力

加工プロセスの後の不均一な冷却は、材料内に残留応力を閉じ込めます。これらの内部応力は、時間の経過とともに反りの原因となったり、負荷がかかったときに早期の破壊につながる可能性があります。このリスクを軽減するためには、制御された冷却や、応力を除去するための焼なまし(加熱)などの後続の熱処理がしばしば必要になります。

目標に合わせた温度戦略のマッチング

温度制御へのアプローチは、最終部品の望ましい特性によって完全に決定されるべきです。

- 大規模な成形と低い成形力に重点を置く場合: 熱間加工が正しい道です。これは高い延性と動的再結晶を利用するためです。

- 最大の強度と正確な表面仕上げを達成することに重点を置く場合: 冷間加工が優れた方法です。ひずみ硬化が強度を提供し、プロセスが厳密な寸法公差を可能にするためです。

- 部品の信頼性と寿命に重点を置く場合: プロセス全体および焼なましや焼き戻しなどの後処理中の正確な温度制御は、欠陥を避けるために不可欠です。

結局のところ、温度の影響を習得することは、冶金術そのものの芸術を習得することです。

要約表:

| プロセス | 温度範囲 | 金属への主な影響 | 主な結果 |

|---|---|---|---|

| 熱間加工 | 再結晶温度以上 | 動的再結晶 | 高い延性、大きな形状変化 |

| 冷間加工 | 再結晶温度以下 | ひずみ硬化 | 高強度、精密な仕上げ |

| 過熱 | 過度に高い | 結晶粒の粗大化、酸化 | 構造の弱体化、表面スケール発生 |

| 熱不足 | 再結晶温度付近 | 表面亀裂、高負荷 | 欠陥、劣悪な結晶粒構造 |

KINTEKで金属加工プロセスを最適化

正確な温度制御は、金属部品で望ましい強度、延性、微細構造を達成するための鍵です。大規模な熱間加工による成形を目指す場合でも、冷間加工による高強度を目指す場合でも、プロセス開発と品質管理には適切な実験装置が不可欠です。

KINTEKは、冶金学および材料科学研究室の正確なニーズに対応する実験装置と消耗品を専門としています。当社の炉と温度制御システムは、金属加工プロセスを正確にシミュレートおよび分析し、欠陥を防ぎ、部品の信頼性を確保するのに役立ちます。

KINTEKのソリューションが温度変数を習得し、金属加工の結果を向上させるのにどのように役立つかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 定温シェーカーは、抗生物質の分解の精度にどのように貢献しますか?精密な実験室の結果

- 引張強度はどのようにして向上するのか?材料強度と性能を向上させるための主要な方法

- 成膜技術は驚くべき科学的進歩でしょうか?私たちの世界を築く縁の下の力持ち

- E廃棄物分析に多段階プロセスが必要なのはなぜですか?複雑なサンプル前処理をマスターする

- フィルタープレスはクラリファイアよりも優れていますか?分離目標に最適なツールを選択する

- 合金標本の処理にエタノールを用いた超音波洗浄機が使用されるのはなぜですか?拡散接合の結果を向上させる

- 熱分解は炭化処理よりも優れているのはなぜですか?多用途なバイオオイルとバイオ炭の生産を解き放つ

- バッチ式炉とは?柔軟で制御された熱処理のためのガイド