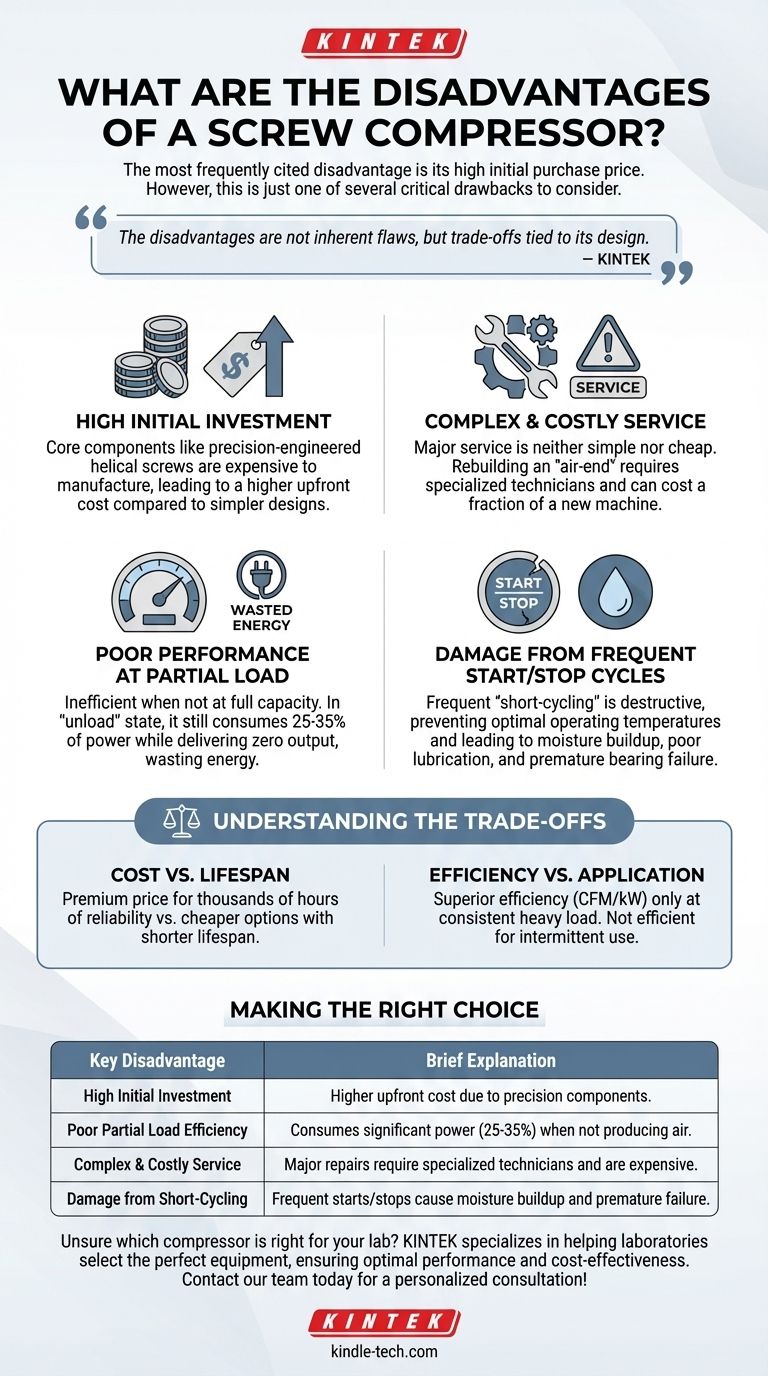

ロータリースクリューコンプレッサーの最も頻繁に挙げられる欠点は、初期購入価格が高いことです。このコストは、適切な環境下では、優れた効率と長い耐用年数によって正当化されることが多いですが、大きな資本障壁となります。しかし、この金銭的投資は、特定の運用ニーズと照らし合わせて評価しなければならないいくつかの重要な欠点のうちの1つにすぎません。

スクリューコンプレッサーの欠点は、固有の欠陥ではなく、その設計に起因するトレードオフです。高い初期費用と部分負荷時の効率の低さは、連続的で高い需要のアプリケーションにおける優れた性能と信頼性の代償です。

金銭的な計算:表示価格を超えて

最も明白な欠点は金銭的なものですが、それは初期購入にとどまりません。総所有コストには、取得価格と長期的なメンテナンスの現実の両方が含まれます。

高い初期投資

ロータリースクリューコンプレッサーのコアコンポーネントである、極めてタイトな公差で噛み合うように精密設計された2つのヘリカルスクリュー(ローター)は、製造コストが高くなります。この高度なエンジニアリングは、ピストンコンプレッサーのような単純な設計と比較して、高い初期費用に直結します。

新規事業や資本が限られた事業にとって、この初期費用は大きな障害となり、理想的とは言えない代替手段を検討せざるを得なくなります。

複雑で高価なサービス

信頼性が高いことで知られていますが、主要なサービスが必要な場合、それは簡単でも安くもありません。「エアエンド」(ローターを収容するユニット)の再構築は専門的な作業であり、訓練を受けた技術者が必要で、新しい機械の相当な割合の費用がかかることがあります。

これは、ピストンコンプレッサーとは対照的です。ピストンコンプレッサーでは、リングやバルブなどの一般的な消耗部品は、機械的な知識のある個人によって交換できることがよくあります。

不適切な環境下での運用非効率性

スクリューコンプレッサーの最大の強みは、意図された動作パラメータ外で使用された場合、最大の弱点となり得ます。その設計は、連続的でフルロードの動作に最適化されています。

部分負荷時の性能低下

スクリューコンプレッサーは、定格容量に近い、または定格容量で動作していない場合、著しく非効率的になります。空気需要が低い場合、固定速の機械は「アンロード」状態に入り、動作は続けますが圧縮空気は生成しません。

このアンロードサイクル中、コンプレッサーは依然としてかなりの量の電力を消費します(多くの場合、定格負荷の25〜35%)が、出力はゼロです。空気需要が大きく変動する施設では、これにより大幅なエネルギーの無駄が生じます。

頻繁な始動/停止サイクルによる損傷

頻繁な始動と停止(「ショートサイクリング」と呼ばれる)を引き起こす断続的な作業にスクリューコンプレッサーを使用することは、破壊的である可能性があります。各始動サイクルは、電気的および機械的コンポーネントに負担をかけます。

さらに重要なのは、ショートサイクリングによって機械が最適な動作温度に達するのを妨げることです。これにより、空気中の水分が潤滑油中に凝縮し、潤滑不良、腐食、および重要なローターベアリングの早期故障につながります。

トレードオフを理解する

十分な情報に基づいた決定を下すためには、これらの欠点を機械の意図された目的に対するトレードオフとして捉える必要があります。

コスト対耐用年数

高い信頼性で数万時間の動作を想定して設計された機械には、プレミアムを支払うことになります。より安価なレシプロコンプレッサーを、同じ連続24時間年中無休のデューティサイクルにさらした場合、はるかに早く故障し、より頻繁なメンテナンスが必要になる可能性が高いです。

アプリケーション対効率

スクリューコンプレッサーの優れた効率(kWあたりのCFM)は、適切にサイズが決められ、一貫した重い負荷の下で動作している場合にのみ実現されます。断続的な空気需要のある小さな作業場やガレージでは、ピストンコンプレッサーの方が全体的にエネルギー効率が高く、費用対効果が高くなることがほとんどです。

連続デューティ対単純性

ピストンコンプレッサーは機械的に単純ですが、騒々しく、振動し、空気に多くのオイルを混入させます。スクリューコンプレッサーは、スムーズで冷たく、クリーンな空気供給を提供する複雑で洗練された機械であり、空気の質と稼働時間が最も重要となる連続的な産業用途に最適です。

目標に合った正しい選択をする

これらのトレードオフに対して特定のアプリケーションを評価し、前進するための正しい道筋を決定してください。

- 断続的な使用のために初期費用を最小限に抑えることが主な焦点である場合: ピストンコンプレッサーがほとんどの場合、より実用的で経済的な選択肢です。

- 1日に8時間以上、生産ラインや工具を連続稼働させることが主な焦点である場合: スクリューコンプレッサーの高い初期費用は、高負荷時の長期的な信頼性と効率によって正当化されます。

- 大きく変動する空気需要に対処することが主な焦点である場合: 効率を維持するためには、可変速ドライブ(VSD)付きのスクリューコンプレッサーが最良のソリューションですが、最も高い初期投資に備える必要があります。

結局のところ、これらの欠点を理解することで、ツールとタスクとの間の費用のかかる不一致を防ぐことができます。

要約表:

| 主な欠点 | 簡単な説明 |

|---|---|

| 高い初期投資 | 精密設計されたコンポーネントによる高い初期費用。 |

| 部分負荷時の効率低下 | 空気を生成していないときでも、かなりの電力(25〜35%)を消費する。 |

| 複雑で高価なサービス | 主要な修理には専門の技術者が必要で、費用がかかる。 |

| ショートサイクリングによる損傷 | 頻繁な始動/停止により水分が蓄積し、早期故障につながる。 |

研究室の特定の運用ニーズに適したコンプレッサーの種類がわからないですか?初期費用、長期的な効率、およびアプリケーション要件の間のトレードオフは重要です。KINTEKでは、コンプレッサーからラボの必需品一式に至るまで、研究室が最適な機器を選択できるよう支援することに特化しており、最適なパフォーマンスと費用対効果を保証します。当社の専門家が、お客様固有の要求に最適なソリューションへとご案内します。パーソナライズされたコンサルテーションについては、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 回転楕円形および正方形金型用マルチパンチロータリー打錠機金型リング

- 電気化学用途向け回転白金ディスク電極

よくある質問

- 熱分解油の構成要素は何ですか?その複雑なバイオ・クルード組成に関するガイド

- ろう付けを行う際に守るべき注意事項は?安全で効果的なろう付け作業のためのガイド

- CIPとは何の略か?Crip(クリップ)の意味を理解する

- 高出力プローブ型超音波ホモジナイザーの役割は何ですか?MWCNT/PPyの均一分散を実現する

- 融点標準物質とは?ラボの正確な温度測定を保証する

- 金属粉末とダイヤモンド粒子を混合する必要があるのはなぜですか? 均一性を実現し、優れた工具性能を発揮するため

- 高炉の底部温度は何度ですか?鉄生産の核心を解き明かす

- スパッタリング収率を向上させるにはどうすればよいですか?堆積を最大化するために、イオンエネルギー、質量、角度を最適化します