本質的に、焼結とは粉末を完全に溶かすことなく固体で高密度な物体に変換するための熱処理プロセスです。焼結の主な種類は、結合のメカニズム、使用されるエネルギー源、および外部圧力の印加によって区別されます。これらの方法には、固相焼結、液相焼結、反応焼結、およびスパークプラズマ焼結(SPS)や熱間静水圧プレス(HIP)などの高度な技術が含まれます。

さまざまな焼結プロセスが存在するのは、単なる多様性のためではなく、特定の材料工学上の課題を解決するためのツールキットを持つためです。方法の選択は、最終部品の密度、強度、微細構造、およびコストを直接制御する戦略的な決定です。

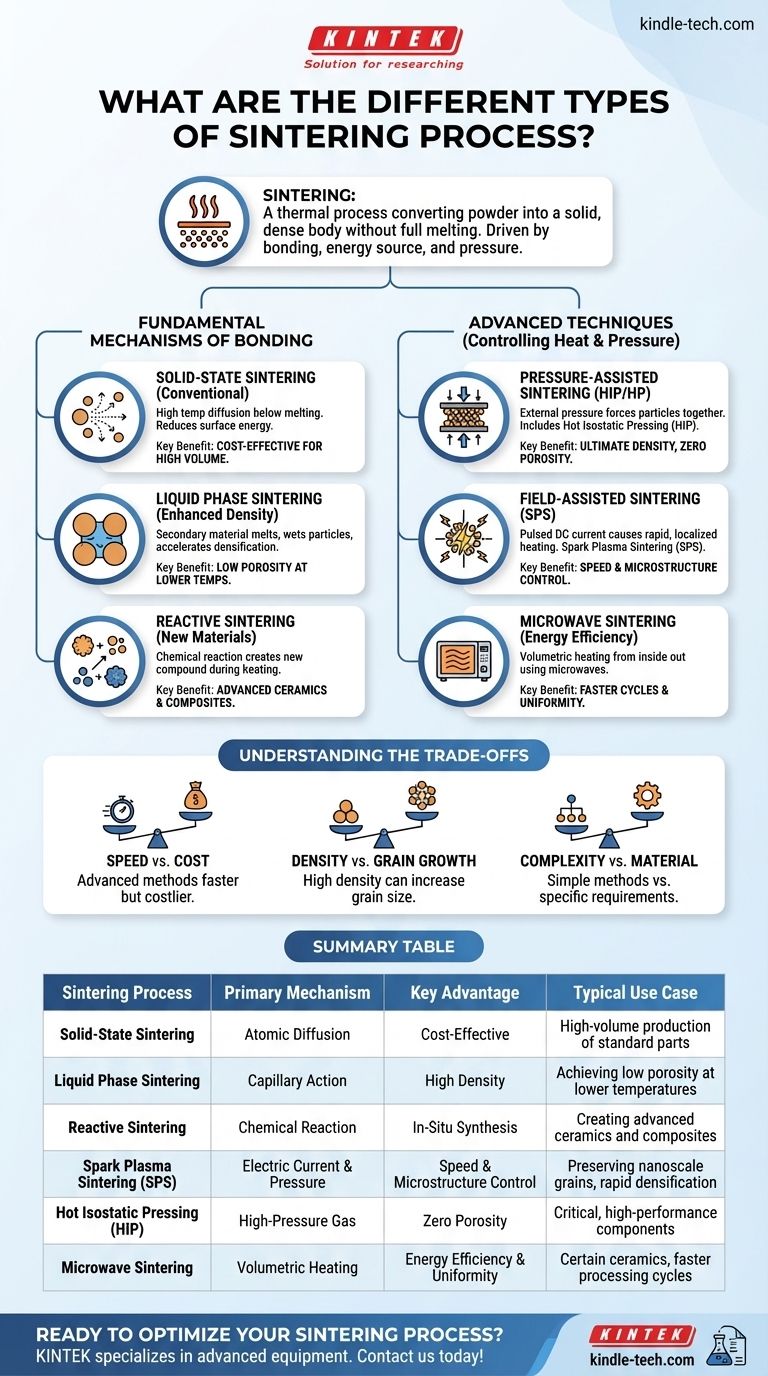

結合の基本的なメカニズム

焼結を分類する最も基本的な方法は、粒子レベルで何が起こるかによるものです。2つの基本的なアプローチは、粒子を固体の状態で結合させるか、プロセスを加速するために少量の液体を使用することです。

固相焼結(従来法)

これは最も伝統的な焼結の形態です。粉末材料を圧縮した後、融点よりわずかに低い温度に加熱します。

この高温で、原子は粒子の境界を越えて拡散し、それらが融合して粒子間の空隙を徐々に解消します。このプロセスは純粋に表面エネルギーの減少によって駆動されます。

液相焼結(高密度化のため)

この方法では、融点が低い二次材料を少量、主粉末と混合します。加熱すると、この二次材料が溶融し、固体粒子を濡らす液相が生成されます。

この液体は、毛細管作用によって粒子を引き寄せ、原子拡散のための高速な経路を提供することにより、高密度化を促進します。その結果、固相焼結よりも低い温度または短い時間で非常に低い気孔率を持つ最終部品が得られることがよくあります。

反応焼結(新材料の創製)

反応焼結、または反応結合は、加熱中に2つ以上の異なる粉末成分間の化学反応を伴います。

単に既存の粒子を融合させるのではなく、このプロセスは全く新しい化学化合物を形成します。これは、先進的なセラミックスや金属間複合材料をニアネットシェイプで直接作成するための強力な方法です。

高度な技術:熱と圧力の制御

従来の方法の限界を克服するために、エンジニアは外部圧力や代替エネルギー源を使用する高度な技術を開発してきました。これらの方法は、速度、温度、および最終的な材料特性に対するより大きな制御を提供します。

圧力アシスト焼結(究極の密度のため)

加熱中に外部圧力を加えることで、粒子が物理的に押し付けられ、高密度化が劇的に加速されます。これは、従来の方法での焼結が困難な材料にとって不可欠です。

主な2つのタイプは、一方向に圧力を加える熱間プレス(HP)と、均一な密度のために全方向から高圧ガスを印加する熱間静水圧プレス(HIP)です。HIPは、残留気孔率ゼロの重要な高性能部品の製造によく使用されます。

場アシスト焼結(速度と微細構造のため)

スパークプラズマ焼結(SPS)とも呼ばれるこの技術は、パルスDC電流を粉末とダイスに直接流します。これにより、材料自体の中から極めて急速な加熱が発生します。

圧力と急速な局所加熱の組み合わせにより、数時間ではなく数分で完全な高密度化が可能になります。この速度は、優れた機械的特性に不可欠なナノスケールまたはその他の微細な微細構造を維持するために重要です。

マイクロ波焼結(エネルギー効率のため)

この方法は、エネルギー源としてマイクロ波を使用します。マイクロ波は、外部から内部へと加熱する従来の炉とは対照的に、材料を体積的に(内側から外側へ)加熱します。

これにより、より均一な加熱、より速い処理サイクル、およびエネルギー節約の可能性があります。マイクロ波エネルギーと良好に結合する特定のセラミック材料に特に効果的です。

トレードオフの理解

焼結プロセスの選択には、競合する要因のバランスを取る必要があります。単一の万能な優れた方法はありません。それぞれに明確な利点と欠点のプロファイルがあります。

速度 対 コスト

スパークプラズマ焼結やマイクロ波焼結などの高度な方法は、従来の炉加熱よりも大幅に高速です。しかし、それらに必要な特殊な設備は、はるかに高い設備投資を意味します。従来の固相焼結は、要求の少ない部品の大量生産において最も費用対効果の高いソリューションであり続けています。

密度 対 結晶粒成長

過酷な焼結条件(高温、長時間の保持)は高密度を達成できますが、しばしば結晶粒成長、つまり小さな結晶粒がより大きな結晶粒に融合する現象を引き起こします。これは、強度や硬度などの機械的特性に悪影響を与える可能性があります。SPSのような急速なプロセスは、結晶粒の成長を抑制しながら完全な高密度化を達成し、微細な微細構造を維持できる点で高く評価されています。

複雑性 対 材料適合性

単純な従来の焼結は幅広い材料に対応できます。しかし、SPSのような方法では、材料がある程度の導電性を持っている必要があります。液相焼結では、最終的な特性に悪影響を与えることなく、適切な温度で溶融する適切な添加剤を見つける必要があります。

適切な焼結プロセスの選択

焼結プロセスの選択は、プロジェクトの特定の目標と材料の性質によって導かれるべきです。

- 標準部品の費用対効果の高い大量生産が主な焦点である場合: 従来の固相焼結が確立された経済的な選択肢です。

- 重要な部品のために最大密度を達成し、すべての気孔率を排除することが主な焦点である場合: 熱間静水圧プレス(HIP)が決定的な解決策です。

- 微細結晶粒またはナノ構造材料を維持しながら急速な処理が主な焦点である場合: スパークプラズマ焼結(SPS)が主要な技術です。

- 新しい化合物を形成する粉末混合物から高密度部品を作成することが主な焦点である場合: 反応焼結が適切な方法です。

これらの方法を理解することは、焼結を単なる加熱プロセスから、先進的な材料を設計するための精密なツールへと変えます。

要約表:

| 焼結プロセス | 主要なメカニズム | 主な利点 | 典型的な使用例 |

|---|---|---|---|

| 固相焼結 | 原子拡散 | 費用対効果 | 標準部品の大量生産 |

| 液相焼結 | 毛細管作用 | 高密度 | 低温での低気孔率の達成 |

| 反応焼結 | 化学反応 | その場合成 | 先進的なセラミックスおよび複合材料の作成 |

| スパークプラズマ焼結(SPS) | 電流と圧力 | 速度と微細構造制御 | ナノスケール結晶粒の維持、急速な高密度化 |

| 熱間静水圧プレス(HIP) | 高圧ガス | 気孔率ゼロ | 重要な高性能部品 |

| マイクロ波焼結 | 体積加熱 | エネルギー効率と均一性 | 特定のセラミックス、より速い処理サイクル |

焼結プロセスの最適化の準備はできましたか?

適切な焼結方法を選択することは、材料の目的の密度、強度、および微細構造を達成するために不可欠です。KINTEKでは、お客様固有の焼結ニーズを満たすための先進的な実験装置と消耗品の提供を専門としています。先進的なセラミックス、金属合金、または複雑な複合材料を開発しているかどうかにかかわらず、当社の専門知識は以下を支援できます。

- 用途に最適な装置の選択(従来の炉から先進的なSPSシステムまで)

- 正確な温度と圧力制御による優れた結果の達成

- エネルギー効率が高く迅速な処理ソリューションによる効率の向上とコスト削減

当社の専門家が、お客様の研究室に最適なソリューションへとご案内します。パーソナライズされたコンサルテーションについては、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉