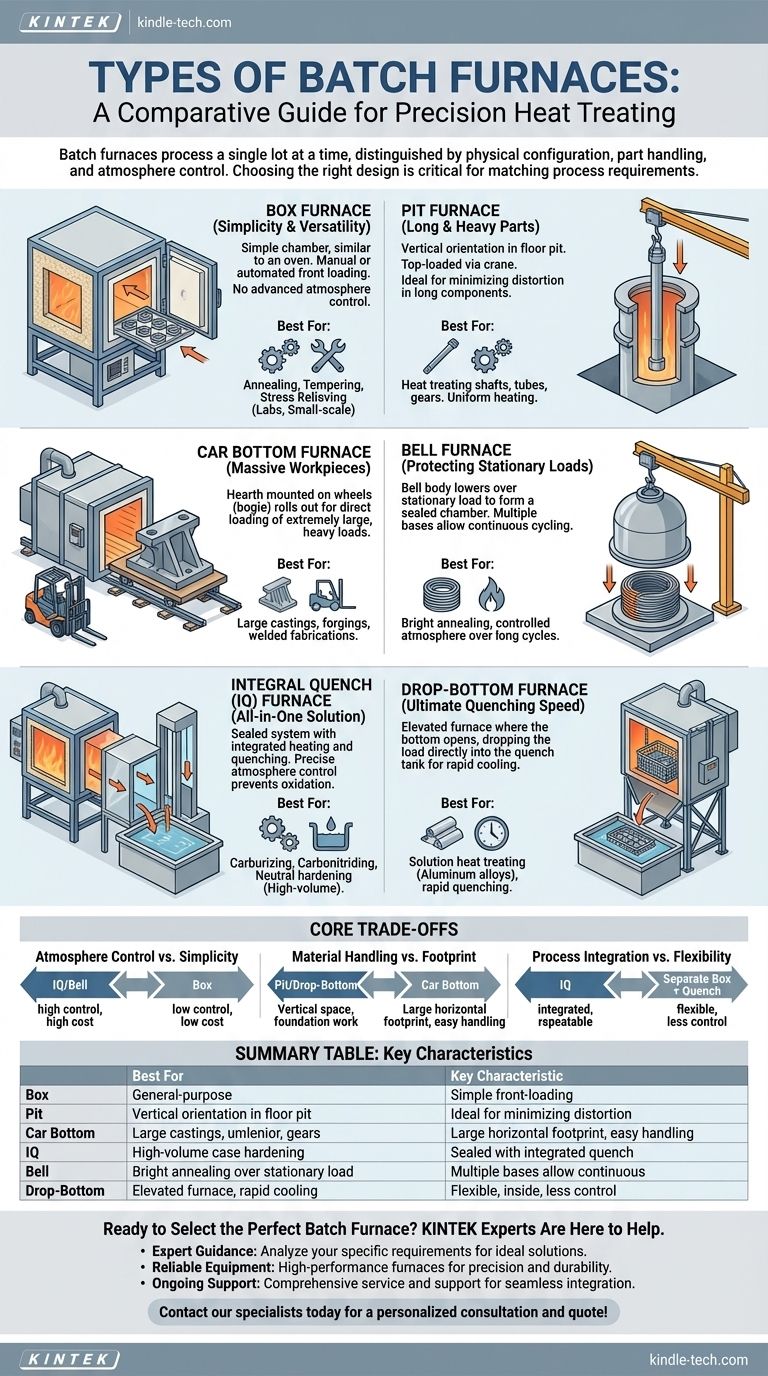

本質的に、バッチ炉は一度に単一のロット、つまり「バッチ」の材料を処理し、連続炉が一定の流れで処理するのとは異なります。主要なタイプは、その物理的な構成、部品の装填および排出方法、内部雰囲気を制御する能力によって定義されます。代表的な例としては、シンプルなボックス炉、垂直なピット炉、頑丈な台車式炉、高度に統合された一体型焼入れ炉があります。

バッチ炉のタイプの最も重要な区別は、加熱方法ではなく、その設計が部品の取り扱い、雰囲気制御、焼入れをどのように促進するかです。適切な炉を選択するということは、その特定の構造をプロセスの要件、部品の形状、生産量に合わせることを意味します。

基本的な設計:ボックス炉とピット炉

これらの炉は最もシンプルで一般的な構成を表し、多くの熱処理操作の基礎を形成します。

ボックス炉:シンプルさと汎用性

ボックス炉は最もわかりやすい設計であり、機能的には従来のオーブンに似ています。断熱されたチャンバーで構成され、前面に単一のドアがあり、手動または自動での装填と排出が可能です。

そのシンプルな設計により、複雑な雰囲気制御や急速な焼入れが主要な要件ではないアニーリング、焼戻し、応力除去など、幅広いプロセスに対して非常に多用途です。これらは、研究所、工具室、小規模生産環境で一般的です。

ピット炉:長尺で重い部品の取り扱い

ピット炉は、施設床のピットに垂直に設置された円筒形のチャンバーです。部品は頭上のクレーンを使用して上部から装填されるため、他では取り扱いが難しい長尺、重い、または密度の高い負荷に最適です。

この垂直方向の配置は、シャフト、チューブ、ギアなどの長尺コンポーネントの処理に優れており、歪みを最小限に抑え、より均一な加熱を保証します。多くのピット炉は、窒化や浸炭などのプロセスで正確な雰囲気制御を提供するために、レトルトとして知られる内部密閉容器を使用します。

大型および特殊な負荷に対応する炉

非常に大きなワークピースを扱う場合や、静止した負荷に対して特定の雰囲気条件を必要とする場合は、より特殊な設計が必要になります。

台車式炉:巨大なワークピース用

ボギーハース炉とも呼ばれるこの設計は、車輪に取り付けられたハースを備えており、レール上を炉チャンバーから転がして外すことができます。この「台車」により、クレーンやフォークリフトを使用して、非常に大きく、重い、または扱いにくい形状の部品(大型鋳物、鍛造品、溶接構造物など)を直接装填できます。

装填後、台車は加熱サイクル中に断熱チャンバー内に戻されます。この設計により、装填プロセスと炉が分離され、巨大な負荷に対する安全性と効率が向上します。

ベル炉:静止した負荷の保護

ベル炉では、ワークロードは静止した台座の上に積み重ねられます。鐘の形をした炉本体がロードの上に降ろされ、密閉されたチャンバーを形成します。単一のベルに対して複数の台座を使用でき、あるロードが加熱されている間に、別のロードが冷却され、3番目のロードが準備されることが可能です。

この設計は、鋼コイルや銅線の光輝焼鈍など、長いサイクルにわたって厳密に制御された雰囲気を必要とするプロセスに優れています。基部のシールがプロセス雰囲気を効果的に封じ込めます。

高性能な雰囲気制御と焼入れ

表面化学と冷却速度の両方で正確な制御を要求する高度な熱処理プロセスでは、統合された炉システムが標準となります。

一体型焼入れ(IQ)炉:オールインワンソリューション

一体型焼入れ(IQ)炉は、密閉焼入れ炉とも呼ばれ、商業熱処理業界の主力製品です。これは、エレベーターと統合された焼入れ槽(通常は油)を収容する密閉された前室に接続された加熱チャンバーで構成されています。

加熱、保持、焼入れの全プロセスが、密閉された制御された雰囲気内で行われます。これにより酸化が防止され、正確な表面化学的改変が可能になり、硬い表面と延性のある芯の両方が要求される浸炭焼入れ、炭窒化、中性焼入れなどのプロセスの標準となっています。

ドロップボトム炉:究極の焼入れ速度のために

ドロップボトム炉は、可能な限り最速の焼入れを実現するために設計された高性能ソリューションです。炉は高所に設置され、部品はバスケットまたはラック内に配置されます。加熱サイクルの終わりに、炉の底全体が開き、負荷が真下の焼入れ槽に直接落下します。

加熱と焼入れの間のこの極端に短い遅延(多くの場合わずか数秒)は、アルミニウム合金やその他の時効硬化性材料の固溶化処理にとって極めて重要です。これは、望ましい冶金特性を固定するために急速な焼入れが必要となるためです。

主要なトレードオフの理解

炉の選択には、能力、コスト、操作の複雑さのバランスを取ることが伴います。単一の設計が普遍的に優れているわけではありません。

雰囲気制御 対 シンプルさ

シンプルな空気焼成ボックス炉は安価で操作が容易ですが、酸化に対する保護は提供しません。一体型焼入れ炉やベル炉は、優れた冶金結果のために正確な雰囲気制御を提供しますが、高い設備投資コスト、より複雑な操作、ガス発生システムの必要性を伴います。

材料の取り扱い 対 フットプリント

ピット炉とドロップボトム炉は垂直方向のスペースを活用するため、特定の部品形状に対して効率的ですが、大幅な基礎工事と頭上のクリアランスが必要です。台車式炉は、レールシステムに対応するために広い水平フットプリントを必要としますが、巨大な部品の取り扱いを容易にします。

プロセスの統合 対 柔軟性

IQ炉は加熱と焼入れを統合し、特定の部品ファミリーに対してプロセスの再現性と高いスループットを保証します。個別のボックス炉と開放型焼入れ槽のセットアップは、単発の仕事に対してより柔軟ですが、プロセス制御、一貫性、オペレーターの安全性を犠牲にします。

プロセスに最適な炉の選択

あなたの決定は、達成する必要のある冶金学的結果と部品の物理的な性質によって推進される必要があります。

- 主な焦点が汎用熱処理またはラボ作業である場合: ボックス炉は、汎用性と低初期費用の最良の組み合わせを提供します。

- 主な焦点が酸化を最小限に抑えた大量の表面硬化である場合: 一体型焼入れ(IQ)炉は、そのプロセス制御と効率性において業界標準です。

- 主な焦点が非常に大きかったり重かったりする構造物の処理である場合: 台車式炉は、安全かつ効果的な材料取り扱いのための唯一の実用的な解決策です。

- 主な焦点がシャフトなどの長尺の円筒形部品の熱処理である場合: ピット炉は歪みを最小限に抑え、優れた温度均一性を提供します。

- 主な焦点が必須の急速焼入れを伴うアルミニウムの固溶化処理である場合: ドロップボトム炉は、重要な機械的特性を実現するために必要な焼入れ速度を提供します。

結局のところ、適切なバッチ炉は製造プロセスの拡張であり、特定の再現性のある結果をもたらすために選択されます。

要約表:

| 炉の種類 | 最適な用途 | 主な特徴 |

|---|---|---|

| ボックス炉 | 汎用熱処理、ラボ | シンプル、多用途、前面ローディング |

| ピット炉 | 長尺/重い部品(シャフト、チューブ) | 垂直、トップローディング、歪みを最小化 |

| 台車式炉 | 巨大で重いワークピース | ハースが転がり出て簡単に装填可能 |

| 一体型焼入れ(IQ) | 大量の表面硬化 | 統合された焼入れ槽を備えた密閉チャンバー |

| ベル炉 | 光輝焼鈍、雰囲気制御 | ベルが静止した負荷の上に降りる |

| ドロップボトム炉 | 急速焼入れ(例:アルミニウム) | 負荷が焼入れ槽に直接落下 |

最適なバッチ炉の選択の準備はできましたか?

適切な炉を選択することは、熱処理プロセスで一貫した高品質の結果を達成するために不可欠です。KINTEKの専門家が、選択肢をナビゲートするお手伝いをいたします。

当社が提供するもの:

- 専門的なガイダンス: 当社のチームが、部品の形状、生産量、希望する冶金学的結果を含むお客様固有の要件を分析し、理想的なバッチ炉ソリューションを推奨します。

- 信頼性の高い機器: KINTEKは、精度、耐久性、効率のために設計されたさまざまなバッチ炉を含む高性能ラボ機器を専門としています。

- 継続的なサポート: 当社は、包括的なサービスとサポートに裏打ちされた、お客様の炉が運用にシームレスに統合されることを保証します。

熱処理の結果を偶然に任せないでください。 研究所の卓越性のパートナーであるKINTEKに、適切な投資を行うお手伝いをさせてください。

パーソナライズされたコンサルテーションと見積もりについては、今すぐ当社のスペシャリストにお問い合わせください!

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)