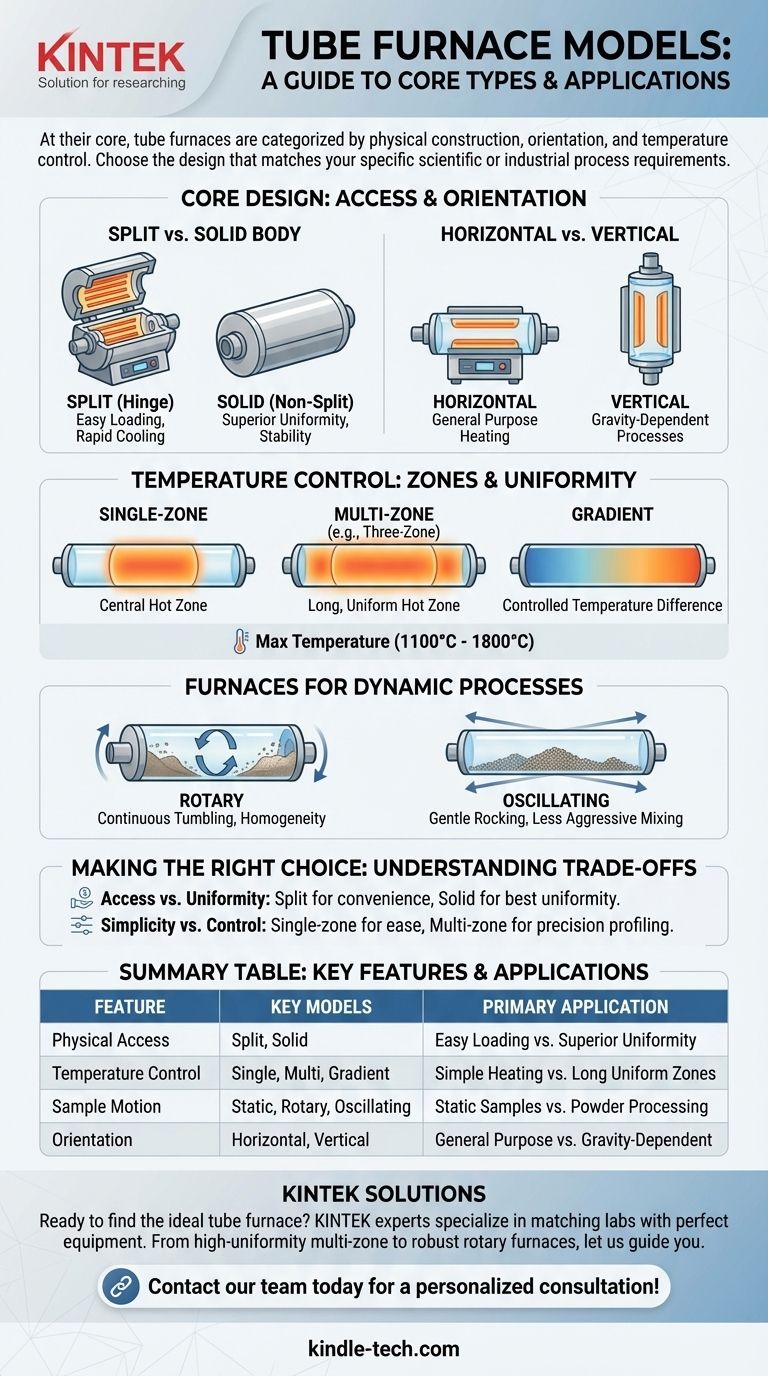

根本的に、チューブ炉は物理的な構造、向き、および温度制御の方法によって分類されます。 利用可能な主なモデルは、シングルゾーンまたはマルチゾーン、水平または垂直、分割またはソリッドボディ、静的または動的(ロータリーおよびオシレーティングなど)の炉です。 各設計は、熱処理における特定の問題セットを解決するためにエンジニアリングされています。

適切なチューブ炉を選択することは、「最良の」モデルを見つけることではなく、炉の基本的な設計—物理的なアクセス、サンプルの向き、および温度プロファイル制御—を、科学的または産業的プロセスの正確な要件に適合させることです。

コア設計:物理的アクセスと向き

チューブ炉設計における最も基本的な区別は、ワークチューブへのアクセス方法と炉の向きです。

分割チューブ炉

これらの炉はヒンジ機構で構築されており、加熱チャンバーを2つの半分に開くことができます。 この設計は、プロセスチューブのロードとアンロードに最大限の利便性を提供します。特に、ソリッド炉の端から挿入できない複雑な接続やフランジを持つチューブの場合です。また、サンプルの急速な冷却も可能です。

非分割(ソリッド)チューブ炉

非分割またはソリッド炉は、単一の剛性のある円筒です。 サンプルとそのプロセスチューブは、一方または両方の端から挿入する必要があります。 この設計は、加熱チャンバーまたは断熱材に継ぎ目や切れ目がないため、通常、優れた温度均一性と安定性を提供します。

水平対垂直の向き

ほとんどの炉モデル(分割および非分割の両方)は、水平または垂直の使用構成が可能です。水平は、一般的な加熱用途で最も一般的な向きです。垂直の向きは、重力の効果が重要なアプリケーション、例えば粉末の分離を防ぐ、均一な溶融を促進する、または特定の結晶成長技術に不可欠です。

温度制御:ゾーンと均一性

炉がプロセスチューブの長さに沿って温度をどのように制御するかは、実験の成功にとって重要です。 これは、独立した加熱ゾーンの数によって管理されます。

シングルゾーン炉

これは最も単純な構成で、単一の温度コントローラーによって管理される1セットの加熱要素を備えています。 単一の、中央の均一な温度の「ホットゾーン」を作成するように設計されています。 これらは、より小さなサンプルの処理、または長い長さにわたる正確な均一性が主な関心事ではないアプリケーションに最適です。

マルチゾーン炉

マルチゾーン炉は、2つ、3つ、または場合によっては最大5つの独立して制御された加熱ゾーンが順次配置されています。 最も一般的なのは3ゾーン炉で、2つの小さな「エンドゾーン」を使用してチューブの端での熱損失を補償します。 これにより、シングルゾーン設計では不可能な、はるかに長く均一な中央ホットゾーンが可能になります。

グラディエント炉

グラディエント炉は、マルチゾーン設計の特定のアプリケーションです。 意図的に、炉の一方の端からもう一方の端まで安定した制御された温度差を作成するようにプログラムされています。 これは、化学気相輸送や、材料を同時に複数の温度範囲で研究するなどのプロセスに不可欠です。

動的プロセス用炉

粉末、顆粒、または粘性液体を含むアプリケーションでは、サンプルのすべての部分が均一に加熱されるようにするために動きが必要です。

ロータリーチューブ炉

ロータリー炉では、プロセスチューブ全体がゆっくりと回転します。 この継続的な転倒作用は、粉末の焼成、熱分解、コーティングなどのアプリケーションに不可欠です。これは、新しい表面を熱源に継続的にさらすことで、均一性とプロセスの整合性を保証します。バッチ処理または連続処理用に設計できます。

オシレーティングチューブ炉

ロータリー炉と同様に、このタイプは動きを導入しますが、チューブを前後に穏やかに揺らしたり振ったりすることで実現します。 これは、より穏やかな混合作用を提供し、より繊細な材料や、転倒が望ましくないプロセスに理想的です。

トレードオフの理解

すべての設計上の選択には妥協が伴います。 これらのトレードオフを認識することが、適切な機器を選択するための鍵となります。

アクセス対均一性

主なトレードオフは、分割および非分割設計の間です。 分割炉は比類のないアクセスと利便性を提供しますが、継ぎ目にわずかな温度の不整合を引き起こす可能性があります。 非分割炉は可能な限り最高の熱均一性を提供しますが、ロードとアンロードがより困難になる場合があります。

シンプルさ対制御

シングルゾーン炉はシンプルで費用対効果が高く、操作が簡単です。 マルチゾーン炉は、はるかに優れた温度均一性とプロファイリング機能を提供しますが、複雑さとコストが増加します。

温度範囲を定義要因として

これらのすべてのモデルに共通して、達成可能な最高温度(1100°Cから1800°Cの範囲)は重要な仕様です。 要求される温度は、使用される加熱要素と断熱材の種類を決定し、これは炉のコストと機能に根本的に影響します。

目標に合わせた適切な選択

特定のアプリケーションによって、最も適切な炉構成が決まります。

- 静的サンプルの最高の温度均一性の達成が主な焦点である場合:マルチゾーン、非分割炉は、最も安定した均一な加熱環境を提供します。

- サンプルの迅速な交換または複雑なリアクターの使用が主な焦点である場合:分割ヒンジ炉は、必要な利便性と物理的アクセスを提供します。

- 粉末または顆粒の均一な加熱が主な焦点である場合:ロータリーチューブ炉は、一貫した混合と熱曝露を保証する唯一の設計です。

- サンプルの沿って特定の温度プロファイルを作成することが主な焦点である場合:マルチゾーンまたは専用のグラディエント炉が、このレベルの制御に必要です。

これらのコアモデルを理解することで、選択プロセスは単純なカタログレビューからターゲットを絞ったエンジニアリングの決定へと変わります。

概要表:

| 特徴 | 主なモデル | 主な用途 |

|---|---|---|

| 物理的アクセス | 分割(ヒンジ)、ソリッド(非分割) | 簡単なロード対優れた均一性 |

| 温度制御 | シングルゾーン、マルチゾーン、グラディエント | 簡単な加熱対長い均一なホットゾーン |

| サンプルモーション | 静的、ロータリー、オシレーティング | 静的サンプル対粉末/顆粒処理 |

| 向き | 水平、垂直 | 一般的な用途対重力依存プロセス |

特定のアプリケーションに最適なチューブ炉を見つける準備はできましたか? KINTEKの専門家がお手伝いします。 私たちは、高均一性マルチゾーン炉から高感度研究用、堅牢なロータリー炉から産業用処理用まで、ラボに最適な機器をマッチングすることに特化しています。 精密さ、効率性、信頼性を保証するソリューションへとご案内します。

パーソナライズされたコンサルテーションについては、今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- マルチゾーンラボチューブファーネス

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

よくある質問

- 廃棄物の熱分解に必要な温度は?廃棄物から価値を生み出すプロセスを最適化するためのガイド

- パラジウムナノ粒子の還元に管理雰囲気管状炉が必要なのはなぜですか?触媒の精度を達成する

- YAG:Ce蛍光体製造における縦型管状炉の役割は何ですか?エアロゾル熱分解合成をマスターする

- HTGRシミュレーションにおけるHPHTチューブ炉の役割は何ですか?精密な原子力環境の再現を実現

- 硫化物電解質の高温焼鈍において、石英管はどのような役割を果たしますか?相純度の確保

- 高純度TlBrを得る上で、多段ゾーン精製炉はどのような役割を果たしますか?深部材料精製を実現する

- ニオブ酸塩混晶の固相合成において、高温管状炉はどのような役割を果たしますか?精密な相制御

- コバルト酸化物の熱処理において、石英管とアルゴンガスを備えた管状炉が使用されるのはなぜですか?熱処理における相純度の確保