浸炭による主な損傷は、深刻な脆化、耐食性および耐酸化性の壊滅的な喪失、そして材料全体の構造的完全性の根本的な低下です。この高温劣化メカニズムは、強靭で延性のある金属を脆い状態に変え、突然の予期せぬ破断に対して非常に脆弱にします。

浸炭は、内側から進行する静かな劣化メカニズムです。高温で金属に過剰な炭素を注入することにより、強度と保護を提供する元素が枯渇し、最終的に壊滅的な機器の故障の舞台を整えます。

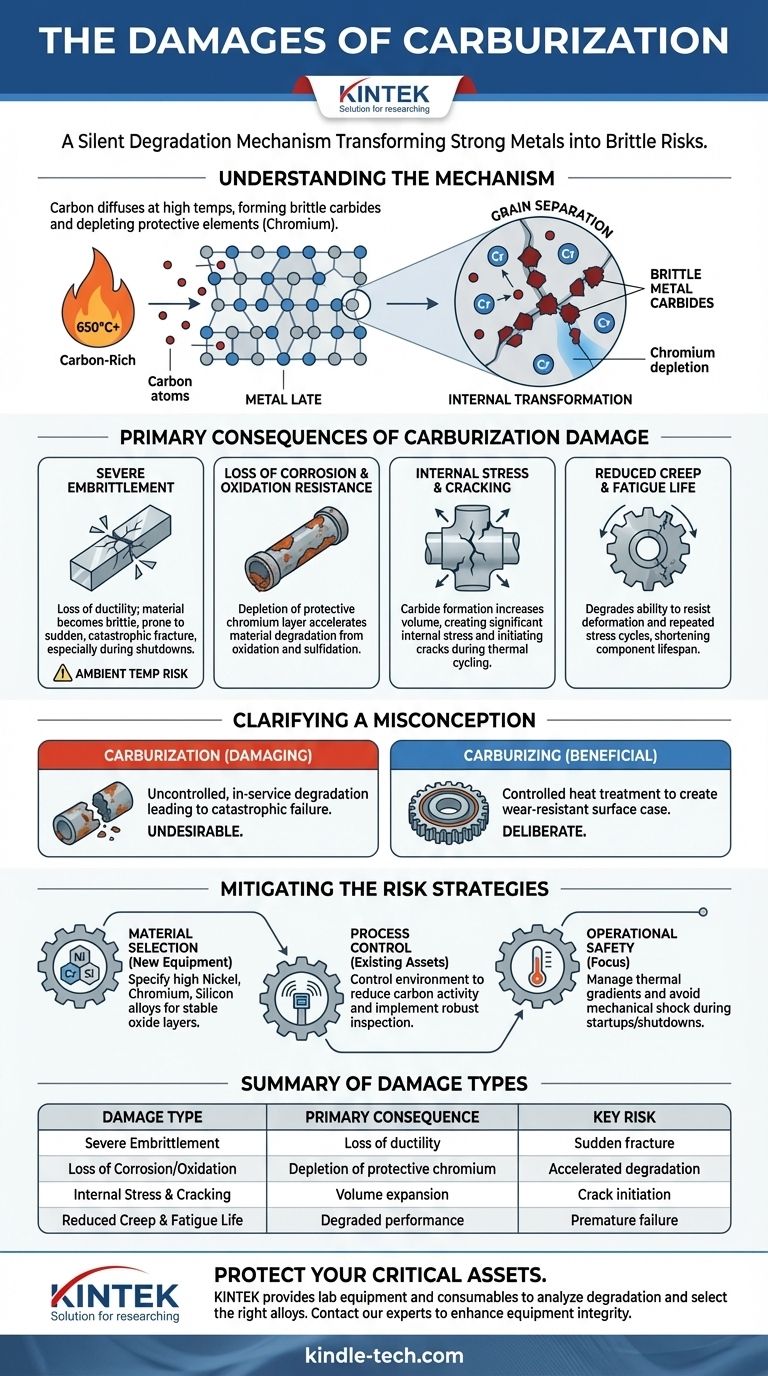

浸炭が金属を根本的に変化させる仕組み

浸炭は、単なる表面腐食ではなく、冶金学的現象です。これは、通常、ステンレス鋼やその他の高温合金などの材料が、高温(通常650°C / 1200°F以上)で炭素が豊富な環境に曝されたときに発生します。

炭素の拡散

高温では、金属の原子構造が膨張し、周囲の環境から小さな炭素原子が材料の内部結晶粒構造に直接拡散することを可能にします。

脆い炭化物の形成

内部に入ると、炭素は主要な合金元素、特にクロムと反応して、金属炭化物と呼ばれる硬く脆い粒子を形成します。これらの炭化物は、金属の結晶粒界に析出します。

保護元素の枯渇

このプロセスにより、クロムが母材から事実上「奪われます」。クロムは、ステンレス鋼に耐食性を与える保護不動態酸化物層を形成する主要な元素であるため、その枯渇は材料を脆弱にします。

浸炭損傷の結果

浸炭によって引き起こされる内部変化は、炉管、反応器部品、エチレン分解コイルなどの産業部品に深刻でしばしば危険な形態の損傷として現れます。

深刻な脆化

金属内部に形成された硬い炭化物のネットワークは、その延性、つまり応力下で変形する能力を著しく低下させます。材料はガラスのように脆くなり、何の警告もなく破断する可能性があります。

このリスクは、プラントの停止中など、常温で特に高くなります。高温で確実に動作していた部品が、冷却された後に軽微な機械的衝撃や熱応力によって破断することがあります。

耐食性および耐酸化性の喪失

クロムが炭化物に閉じ込められると、金属は自己修復性の保護層を形成できなくなります。これにより、その後の高温酸化および硫化に対して非常に脆弱になり、材料全体の劣化が急速に加速されます。

内部応力と亀裂

炭化物の形成は、局所的な体積増加を引き起こします。この膨張は材料内部に大きな内部応力を生み出し、特に熱サイクル(加熱と冷却)中に亀裂の発生につながる可能性があります。

クリープ寿命と疲労寿命の短縮

軽く浸炭された表面は硬度が増すことがありますが、深刻な浸炭は、長期的な応力下での変形(クリープ)および繰り返しの応力サイクル(疲労)に対する材料の耐性を著しく低下させます。

重要な誤解の明確化

制御されていない劣化と、似たような響きを持つ制御された製造プロセスを区別することが不可欠です。これはよくある混乱点です。

浸炭(Carburization)と浸炭処理(Carburizing)

浸炭(Carburization)は、ここで説明する制御されていない、望ましくない、有害な劣化メカニズムです。これは使用中に発生し、故障につながります。

一方、浸炭処理(Carburizing)は、意図的な熱処理プロセスです。これは、コアを強靭で延性のある状態に保ちながら、部品(歯車など)に硬く耐摩耗性の表面「ケース」を作成するために使用されます。これは高度に制御された有益なプロセスです。

リスクを軽減するための適切な選択

浸炭損傷を防ぐには、材料選択と運転環境の制御の両方に焦点を当てた戦略が必要です。アプローチは、主な目的に応じて異なります。

- 新しい機器の材料選択が主な焦点である場合: ニッケル、クロム、シリコンを高濃度で含む合金を指定してください。これらの元素は、炭素の侵入を抑制する、より安定した保護酸化物層を形成します。

- 既存資産の寿命延長が主な焦点である場合: 炭素活性を低減するためにプロセス環境の制御を優先し、故障につながる前に浸炭を早期に検出するための堅牢な検査プログラムを実施してください。

- 運転安全が主な焦点である場合: 最大のリスクは、停止中または起動中の脆性破壊であることを認識してください。浸炭の影響を受けやすい部品に対して、熱勾配を慎重に管理し、機械的衝撃を避ける手順を実施してください。

最終的に、浸炭を内部劣化メカニズムとして理解することが、それが引き起こす突然の費用のかかる故障を防ぐ鍵となります。

要約表:

| 損傷の種類 | 主な結果 | 主なリスク |

|---|---|---|

| 深刻な脆化 | 延性の喪失。材料がガラスのように脆くなる | 突然の破断、特に停止中 |

| 耐食性/耐酸化性の喪失 | 保護クロムの枯渇 | 劣化と材料損失の加速 |

| 内部応力と亀裂 | 炭化物形成による体積膨張 | 熱サイクル中の亀裂発生 |

| クリープ寿命と疲労寿命の短縮 | 長期応力下での性能低下 | 重要部品の早期故障 |

静かな脅威である浸炭から高温機器を保護しましょう。

浸炭は、安全性を損ない、高価なダウンタイムを引き起こす突然の壊滅的な故障につながる可能性があります。KINTEKは、材料劣化を分析し、要求の厳しいアプリケーションに適した合金を選択するのに役立つラボ機器と消耗品の提供を専門としています。

当社の専門知識は、浸炭リスクを軽減するための材料選択、プロセス制御、予防保全の取り組みをサポートします。

当社のソリューションがお客様の重要な資産の完全性と寿命をどのように向上させることができるかについて話し合うために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- モリブデン真空熱処理炉

- セラミックファイバーライニング付き真空熱処理炉

- 2200℃ グラファイト真空熱処理炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉