その核となるのは、物理蒸着(PVD)は、固体材料が物理的に蒸気に変換され、真空チャンバーを横断して輸送され、基板上に凝縮して高性能な薄膜を形成する、真空ベースのコーティングプロセス群です。化学プロセスとは異なり、PVDは、熱や運動エネルギーなどの物理的メカニズムに完全に依存して、原子をソースからターゲットへ移動させます。

PVDの決定的な特徴は、それが物理的な「見通し線(line-of-sight)」プロセスであるということです。最終的な材料を生成するための化学反応を誘発することなく、原子を固体ソースから基板表面に物理的に再配置します。

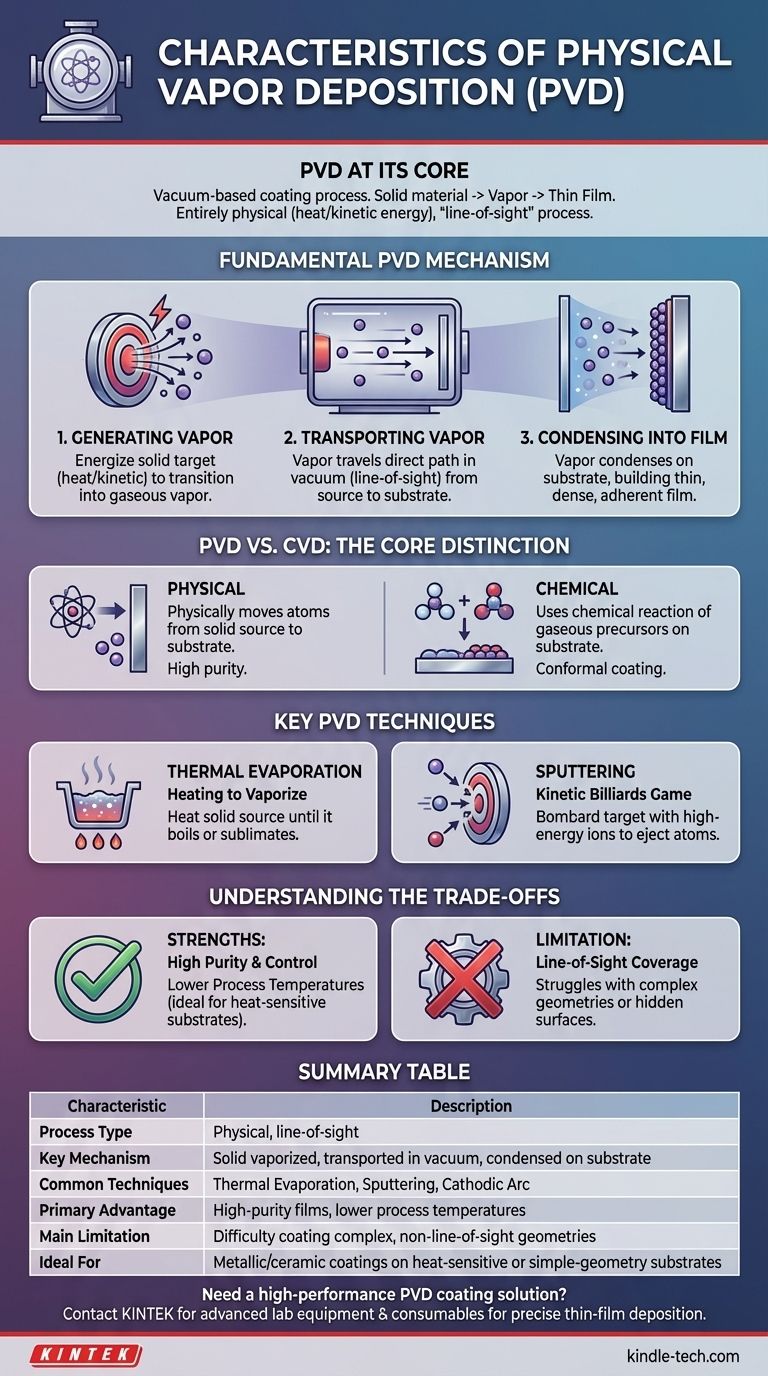

基本的なPVDメカニズム:固体から蒸気へ、そして膜へ

すべてのPVDプロセスは、高真空環境内で同じ基本的な3段階のシーケンスに従います。真空は、蒸発した材料が周囲の空気粒子と反応したり散乱したりするのを防ぐため、非常に重要です。

ステップ1:蒸気の生成

最初のステップは、ターゲットとして知られる固体ソース材料にエネルギーを与え、それが気相に移行するまで加熱することです。これは純粋に物理的エネルギーの適用によって達成されます。

ステップ2:蒸気の輸送

蒸発すると、原子または分子は、ソースから基板まで真空チャンバー内を直線的に移動します。この直接的な経路が、PVDが見通し線(line-of-sight)プロセスとよく説明される理由です。

ステップ3:膜への凝縮

蒸気粒子が基板のより冷たい表面に到達すると、それらは再び固体状態に凝縮します。この凝縮は層ごとに積み重なり、薄く、緻密で、密着性の高い膜を形成します。

主要なPVD技術とその原理

PVD法の主な違いは、ステップ1(蒸気の生成)をどのように達成するかという点にあります。最も一般的な2つの技術が、この区別を完璧に示しています。

熱蒸着:加熱による蒸発

これは最も簡単な方法です。固体ソース材料をるつぼで加熱し、沸騰または昇華するのに十分な高温に達するまで加熱し、その後、基板をコーティングする蒸気を放出します。

スパッタリング:運動ビリヤードゲーム

スパッタリングは熱に依存しません。代わりに、ターゲット材料は高エネルギーイオン(通常はアルゴンなどの不活性ガスから)で衝撃を受けます。これらのイオンは微細な手玉のように機能し、ターゲットに衝突して表面から原子を叩き出し、それが基板上に堆積します。

その他の注目すべき方法

PVDファミリーは多様であり、ソースを蒸発させるために電気アークを使用するアーク蒸着(Cathodic Arc Deposition)や、ターゲットから材料をアブレーションするために高出力レーザーを使用するパルスレーザー蒸着(Pulsed Laser Deposition)などの特殊な技術が含まれます。

PVDと化学蒸着(CVD)の区別

PVDを理解する上で、その対極にある化学蒸着(CVD)と比較するのが最も簡単です。それらの名前が、根本的な違いを示唆しています。

核心的な区別:物理的 vs. 化学的

PVDは、固体ソースから基板上に原子を物理的に移動させます。基板上の材料は、ソースの材料と同じです。

CVDは、基板表面での化学反応を利用して膜を生成します。1つ以上の前駆体ガスがチャンバーに導入され、そこで高温の表面で反応または分解して、新しい安定した固体材料を形成します。

プロセス入力

PVDは、目的のコーティング材料の固体ターゲットから始まります。CVDは、最終的な膜に必要な要素を含む気体の前駆体分子から始まります。

トレードオフの理解

他の技術と同様に、PVDには、その理想的な用途を定義する明確な利点と固有の限界があります。

強み:純度と制御

PVDは高真空下で動作し、ソース材料を物理的に輸送するため、非常に高純度の膜を生成できます。このプロセスは、膜厚と構造の正確な制御を可能にします。

強み:低いプロセス温度

多くのPVDプロセス、特にスパッタリングは、比較的低温で実施できます。これにより、高温のCVDプロセスでは損傷を受ける可能性のあるプラスチックや特定の電子部品などの熱に弱い基板のコーティングに最適です。

限界:見通し線による被覆

PVDの「見通し線(line-of-sight)」の性質は、その最も重要な限界です。平坦な表面や緩やかに湾曲した表面のコーティングには優れていますが、複雑な形状、深い溝、または物体の裏側に均一な膜を堆積させるのは困難です。

目標に合った適切な選択

PVDとCVDのような化学プロセスとの選択は、堆積する材料とコーティングする部品の形状に完全に依存します。

- 高純度の金属またはセラミックコーティングを単純な形状に施すことが主な焦点である場合:PVDは、その直接的な材料転送と低温要件により、しばしば優れた選択肢となります。

- 複雑な形状の隠れた表面に完全に均一な(コンフォーマルな)コーティングを作成することが主な焦点である場合:CVDは、前駆体ガスがすべての露出した表面に流れ、反応できるため、一般的に優れたアプローチです。

物理的な転送と化学的な生成というこの根本的な区別を理解することが、薄膜堆積技術の力を活用するための鍵となります。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセスタイプ | 物理的、見通し線(line-of-sight) |

| 主要メカニズム | 固体材料が蒸発し、真空中で輸送され、基板上に凝縮 |

| 一般的な技術 | 熱蒸着、スパッタリング、アーク蒸着 |

| 主な利点 | 高純度膜、低いプロセス温度 |

| 主な限界 | 複雑な非見通し線形状のコーティングが困難 |

| 理想的な用途 | 熱に弱い基板または単純な形状の基板への金属/セラミックコーティング |

研究室や生産ライン向けに高性能PVDコーティングソリューションが必要ですか? KINTEKは、精密な薄膜堆積のための高度な実験装置と消耗品の提供を専門としています。当社の専門知識により、お客様の特定の基板に対して、優れたコーティングの純度、密着性、性能を実現するための適切なPVD技術を確実に入手できます。今すぐ専門家にお問い合わせください。お客様のアプリケーションについて話し合い、KINTEKがお客様の研究または製造プロセスをどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器