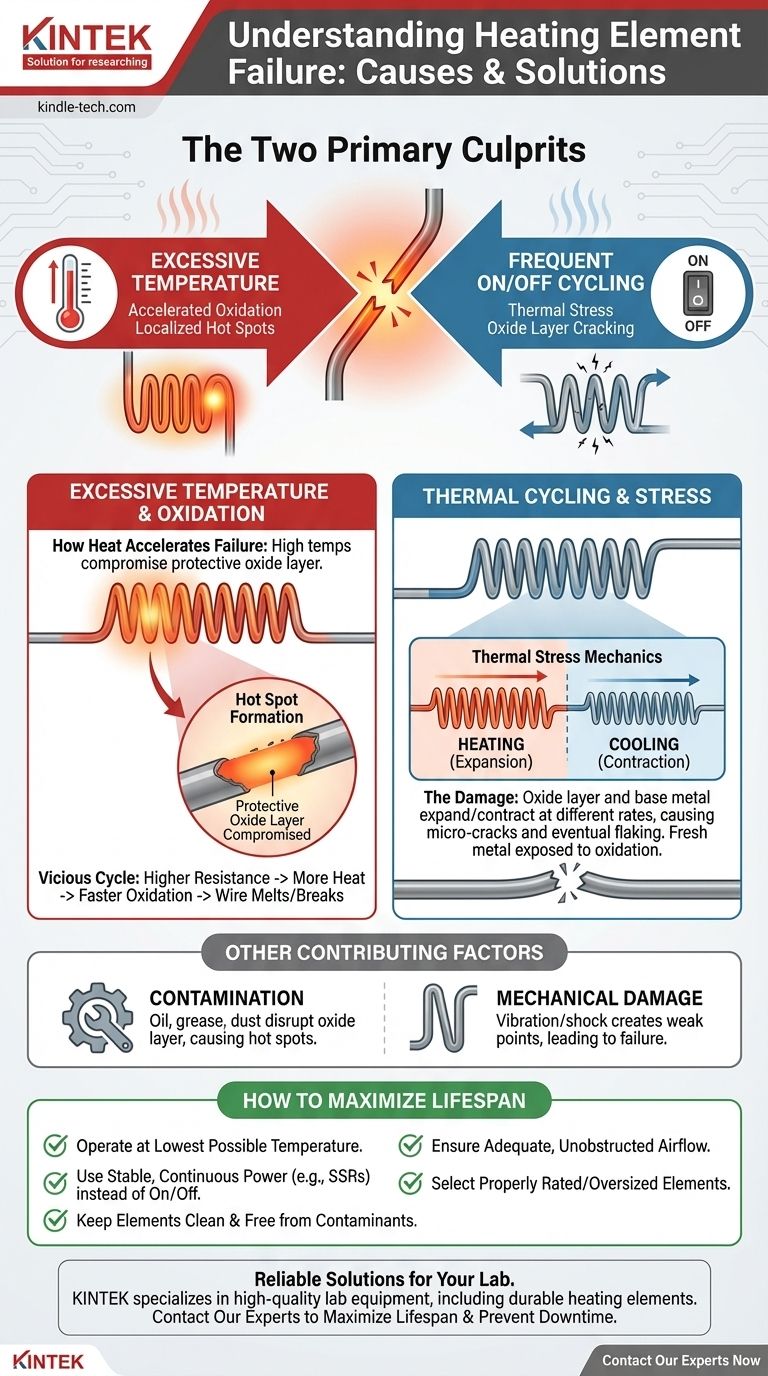

要するに、発熱体の故障は、ほとんどの場合、2つの要因によって引き起こされます。それは、過度に高い温度での運転と、頻繁なオン/オフサイクルです。 高温は酸化と呼ばれる破壊的なプロセスを加速させ、熱と冷のサイクルは熱応力を生み出し、時間の経過とともに発熱体を物理的に弱らせ、最終的に破損させます。

発熱体の寿命は偶然ではありません。それは、動作温度と加熱・冷却サイクルのストレスとの相互作用によって決定される予測可能な結果です。

主な原因:過度の温度と酸化

発熱体の寿命において最も重要な単一の要因は、その温度です。動作温度がわずかに上昇するだけでも、寿命が劇的に短くなる可能性があります。

熱が故障を加速させる仕組み

すべての発熱体合金には、最大推奨動作温度があります。発熱体がこの限界に近づくと、劣化の速度は指数関数的に増加します。適度な温度で何年も持つワイヤーでも、過度に高温で運転すると数時間または数日で故障する可能性があります。

酸化の理解

高温では、発熱体の金属合金が空気中の酸素と反応し、表面に保護的な酸化層を形成します。一般的なニクロム発熱体の場合、これは酸化クロムの層です。この層は、さらなる酸化に抵抗し、高い電気抵抗を持つため、非常に重要です。

しかし、温度が過度になると、この保護層が損なわれ、下にある母材金属の急速で制御不能な酸化につながる可能性があります。これにより、発熱体材料が事実上「燃え尽きて」しまいます。

「ホットスポット」の悪循環

故障はしばしば、局所的なホットスポットから始まります。このスポットは、空気の流れの制限、ワイヤーの曲がり、または汚染のためにわずかに高温になることがあります。この高温部分はより速く酸化し、その電気抵抗が増加します。

抵抗がその一点で高くなるため、さらに多くの熱を発生させ、それがさらに速い酸化を引き起こします。この暴走サイクルは、ホットスポットのワイヤーが薄くなり、弱くなり、最終的に溶融または破損するまで続きます。

熱サイクルが与える影響

故障の2番目の主要な原因は、加熱と冷却による繰り返しのストレスです。

熱サイクルとは?

熱サイクルとは、単に発熱体のオン/オフを繰り返すプロセスです。発熱体が加熱されるたびに膨張し、冷却されるたびに収縮します。これが、大きな摩耗を引き起こす「断続的な動作」です。

熱応力のメカニズム

保護酸化層とその下の母材金属は、わずかに異なる速度で膨張および収縮します。この不一致は、サイクルごとに機械的ストレスを生み出します。時間の経過とともに、このストレスにより、脆い酸化層に微細な亀裂が生じたり、完全に剥がれ落ちたりすることがあります。

連続使用よりもサイクルが損傷を与える理由

保護酸化層が剥がれ落ちると、新鮮で保護されていない金属が空気にさらされます。次に発熱体が加熱されると、この露出した金属の上に新しい酸化層が形成されます。

このプロセスは、オン/オフサイクルごとに繰り返されます。そのたびに、発熱体のコア金属の少量分が新しい酸化層を形成するために消費されます。ワイヤーは徐々に薄くなり、電流を保持できなくなり、破損します。安定した温度で連続的に運転される発熱体は、頻繁にサイクルされる発熱体よりもはるかに長く持つことがよくあります。

トレードオフとその他の要因の理解

温度とサイクルが主な要因ですが、その他の現実世界の条件も故障に寄与します。

設計と運用

性能と寿命の間には本質的なトレードオフがあります。発熱体はその機能を果たすのに十分な熱さでなければなりませんが、より低温で運転すれば常に寿命は延びます。適切なシステム設計は、発熱体がその熱限界を常に押し上げることなく、その役割を果たすことを保証します。

汚染の役割

油、グリース、ほこり、製造化学物質などの異物は破壊的である可能性があります。加熱されると、保護酸化層を妨害し、発熱体ワイヤーを侵食する化学反応を引き起こし、故障につながる初期のホットスポットを生成する可能性があります。

機械的損傷

振動、輸送中の物理的衝撃、または不適切な設置は、発熱体に弱点を作り出す可能性があります。これらの傷、擦り傷、またはきつい曲がりは、ホットスポットが形成されやすい応力集中点となり、故障サイクルを開始させます。

発熱体の寿命を最大化する方法

動作条件を制御することで、発熱体の寿命に直接影響を与えることができます。

- 信頼性を最大限に高めることが主な焦点の場合: プロセス目標を達成できる最低温度で発熱体を動作させ、粗雑なオン/オフサイクルではなく、安定した連続的な電力を供給するために電力コントローラー(位相角またはゼロクロスSSRなど)を使用します。

- 既存機器の寿命を延ばすことが主な焦点の場合: 発熱体を清潔に保ち、汚染物質がないことを確認し、局所的なホットスポットの形成を防ぐために、十分な障害物のない空気の流れがあることを確認します。

- 新しいシステムの設計が主な焦点の場合: タスクに適切に定格された発熱体を選択します。わずかにオーバースペックにすることで、最大温度限界近くで動作することなく、必要な熱を生成できます。

発熱体の故障が熱的および機械的摩耗の予測可能なプロセスであることを理解することで、機器の信頼性を直接制御できるようになります。

要約表:

| 故障原因 | 主な影響 | 結果 |

|---|---|---|

| 過度の温度 | 酸化の加速 | ホットスポットが形成され、ワイヤーが弱くなり破損する |

| 頻繁なオン/オフサイクル | 酸化層への熱応力 | 微細な亀裂、剥離、最終的な破損 |

| 汚染 | 保護酸化層の破壊 | 局所的な腐食とホットスポット |

| 機械的損傷 | 物理的な弱点 | 応力集中による故障 |

研究室機器の寿命を最大化し、高価なダウンタイムを防ぎましょう。 発熱体故障の原因を理解することが最初のステップです。KINTEKは、信頼性の高い耐久性のある発熱体を含む高品質の研究室機器と消耗品を専門としています。当社の専門家は、適切なコンポーネントの選択を支援し、寿命を延ばすための最適な操作に関するガイダンスを提供できます。研究室がスムーズかつ効率的に稼働するように、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 実験室および産業用途向けの白金シート電極

- 多様な研究用途に対応するカスタマイズ可能なPEM電解セル

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ