本質的に、物理蒸着(PVD)は、材料の特性を分子レベルで根本的に向上させる仕上げプロセスです。これは、驚くほど薄く、しかし非常に耐久性のあるコーティングを提供し、硬度、耐摩耗性、耐食性を高めることで性能を向上させます。これらの機能的利点は、環境にクリーンなプロセスを通じて提供され、幅広い装飾仕上げも可能です。

PVDコーティングは単なる表面層ではありません。それは戦略的な強化です。基材のコア構造を変更することなく、コンポーネントの性能と耐久性を向上させるため、精密、高応力、および美的用途に理想的なソリューションです。

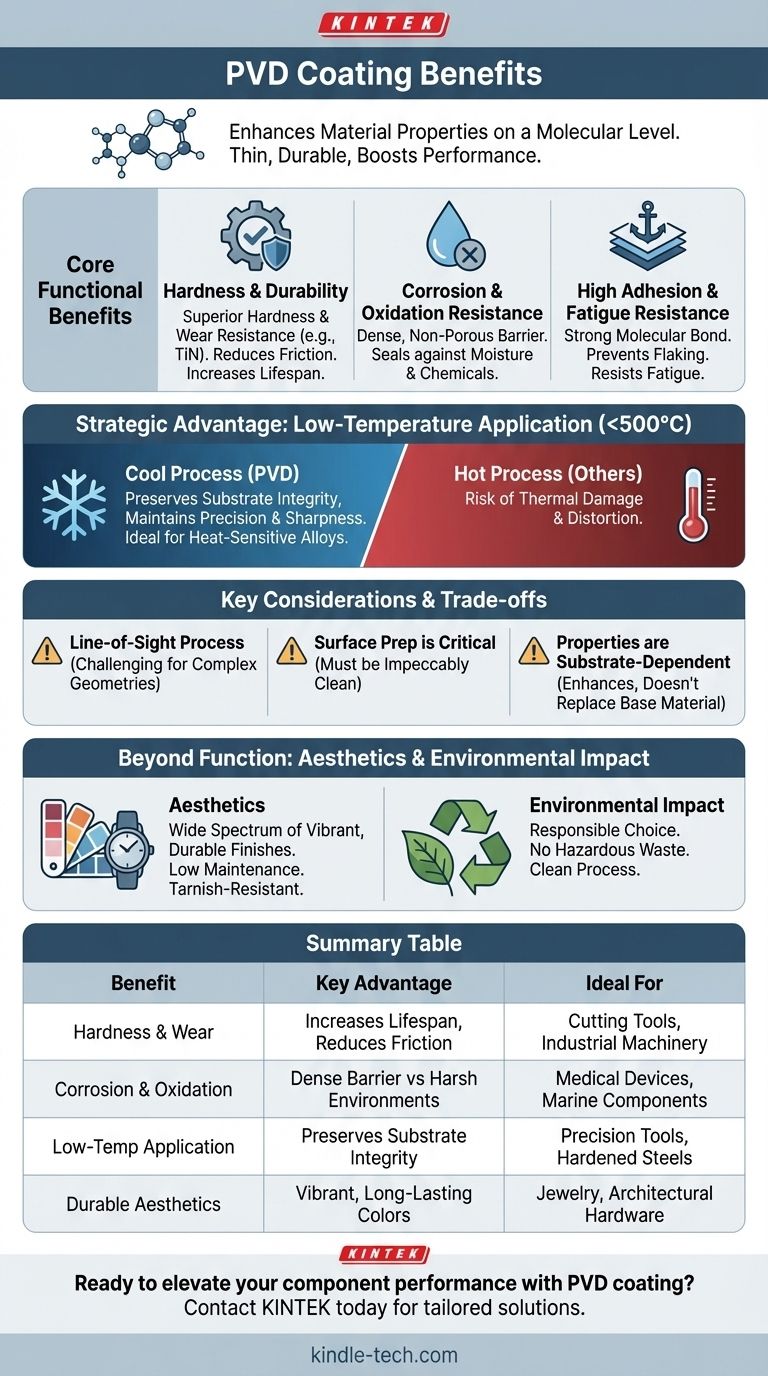

主な機能的利点:硬度と耐久性

専門家がPVDに注目する主な理由は、部品や工具の運用寿命と弾力性を劇的に向上させるためです。これは、いくつかの主要なメカニズムを通じて達成されます。

優れた硬度と耐摩耗性

PVDは、窒化チタン(TiN)などのセラミックまたは複合材料の薄膜を適用します。これらは、下地の基材よりも著しく硬いです。

この追加された硬度は、可動部品間の摩擦を直接減らし、研磨摩耗から保護し、切削工具から産業機械に至るまでのコンポーネントの寿命を延ばします。

優れた耐食性と耐酸化性

PVDプロセスは、基材とその環境の間に堅牢なバリアとして機能する、緻密で非多孔性のコーティングを作成します。

このバリアは、材料を湿気、化学物質、酸素から効果的に密閉し、腐食と高温酸化の両方に対して優れた保護を提供します。

高い密着性と耐疲労性

PVDは基材に強力な分子結合を形成し、応力下でコーティングが剥がれたり、剥離したりしないことを保証します。

さらに、このプロセスは表面に圧縮応力を与えることが多く、これにより微細な亀裂の形成と伝播を防ぐのに役立ちます。これにより、PVDコーティングされた部品は、フライス加工のような断続的なプロセスにおいて、特に疲労に対してより耐性があります。

戦略的利点:低温での適用

他の多くの高性能コーティングプロセスとは異なり、PVDは比較的低温、通常約500°C以下で動作します。この特性は、重要な戦略的利点です。

基材の完全性の維持

高温プロセスは、熱損傷、歪み、または基材の硬度(焼き戻し)の望ましくない変化を引き起こす可能性があります。

PVDは「低温」プロセスであるため、熱に敏感な合金や焼き入れ鋼に、その設計された特性を損なうことなく安全に適用できます。

精度と切れ味の維持

PVDコーティングは非常に薄く、通常わずか0.5〜5ミクロンです。

これにより、プロセスが部品の重要な寸法や公差を変更しないことが保証されます。切削工具の場合、刃の切れ味が維持され、使用中の切削抵抗と発熱が減少します。

トレードオフと考慮事項の理解

強力である一方で、PVDは万能な解決策ではありません。その限界を理解することが、成功した実装の鍵となります。

視線プロセスであること

PVDプロセスは、供給源から直接視線上に材料を堆積させます。これは、非常に複雑な内部形状や隠れた表面を持つ部品に均一なコーティングを施すことが困難であることを意味します。

基材の準備が重要

PVDコーティングの性能は、それが適用される表面の品質に完全に依存します。適切な密着性を得るためには、基材は完璧に清潔で、いかなる汚染物質も含まれていない必要があります。

特性は基材に依存する

コーティングは基材の特性を強化しますが、置き換えるものではありません。非常に柔らかい基材に硬いPVDコーティングを施しても、下地の材料が荷重下で変形すれば失敗する可能性があります。最終的な性能は、コーティングと基材の相乗効果です。

機能を超えて:美観と環境への影響

PVDは、外観と環境への責任が最重要視される用途においても、大きな価値を提供します。

幅広い装飾仕上げ

PVDは、従来のメッキや塗装よりもはるかに耐久性のある、幅広い鮮やかな色と魅力的な質感を生み出すことができます。これにより、宝飾品、時計、建築用金具などの高摩耗性の装飾品に好まれる選択肢となっています。

低メンテナンスで長持ちする外観

PVD仕上げは、その固有の耐久性と耐食性により、サンドブラストや沿岸の空気のような過酷な条件にさらされても、変色したり、穴が開いたり、色あせたりすることはありません。

責任ある選択

PVDは、利用可能な最も環境に優しいコーティングプロセスの一つです。有害な廃棄物や有害ガスを発生させず、ステンレス鋼などの基材の固有のリサイクル価値を損なうこともありません。

目標に合った適切な選択をする

PVDを効果的に活用するには、その利点を特定の目的に合わせる必要があります。

- 主な焦点が工具寿命の延長である場合:PVDの極度の硬度、低摩擦、高密着性の組み合わせは、切削、フライス加工、成形において最も価値のある利点です。

- 主な焦点が腐食保護である場合:PVDによって作成される緻密で非多孔性のバリアは、過酷な化学的または環境条件下でコンポーネントを保護するのに理想的です。

- 主な焦点が耐久性のある美観である場合:PVDは、摩耗、色あせ、変色に耐える、幅広い鮮やかで長持ちする色と仕上げを提供します。

- 主な焦点が熱に敏感な部品や精密部品のコーティングである場合:低温処理と非常に薄い適用により、PVDは高温または寸法変化を伴う代替品よりも優れた選択肢となります。

これらの主要な利点を理解することで、PVDを戦略的に適用して、コンポーネントの性能、寿命、価値を高めることができます。

要約表:

| 利点 | 主な強み | 理想的な用途 |

|---|---|---|

| 硬度と耐摩耗性 | 部品寿命の延長、摩擦の低減 | 切削工具、産業機械 |

| 耐食性と耐酸化性 | 過酷な環境に対する緻密で非多孔性のバリア | 医療機器、海洋部品 |

| 低温での適用 | 基材の完全性を維持。熱に敏感な材料に理想的 | 精密工具、焼き入れ鋼 |

| 耐久性のある美観 | 幅広い鮮やかで長持ちする色と仕上げ | 宝飾品、時計、建築用金具 |

| 環境への責任 | 有害廃棄物を出さないクリーンなプロセス | 持続可能な製造用途 |

PVDコーティングでコンポーネントの性能を向上させる準備はできていますか?

KINTEKでは、お客様の特定のニーズに合わせたPVDコーティングソリューションを含む、高度なラボ機器と消耗品を専門としています。工具寿命の延長、腐食保護の強化、または耐久性のある装飾仕上げの実現を目指しているかどうかにかかわらず、当社の専門知識が最適な結果を保証します。

今すぐお問い合わせください。当社のPVDコーティングソリューションが、お客様のラボまたは製造プロセスに優れた耐久性、性能、価値をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート