熱間プレス加工は、従来の製法では製造できない、非常に高密度で高性能な材料を製造するために使用される特殊な製造プロセスです。その主な用途は、高速鉄道やオートバイ用の焼結ブレーキパッド、重機用のクラッチディスク、光学部品や熱部品用の先進的な無孔セラミックスの製造など、優れた機械的強度と耐摩耗性が求められる産業です。

熱間プレス加工を使用する主な理由は、ほぼ完璧な材料密度を達成するためです。高圧と熱を同時に加えることで、内部の空隙が除去され、要求の厳しい環境で不可欠な、並外れた強度、耐熱性、耐摩耗性を持つ部品が生まれます。

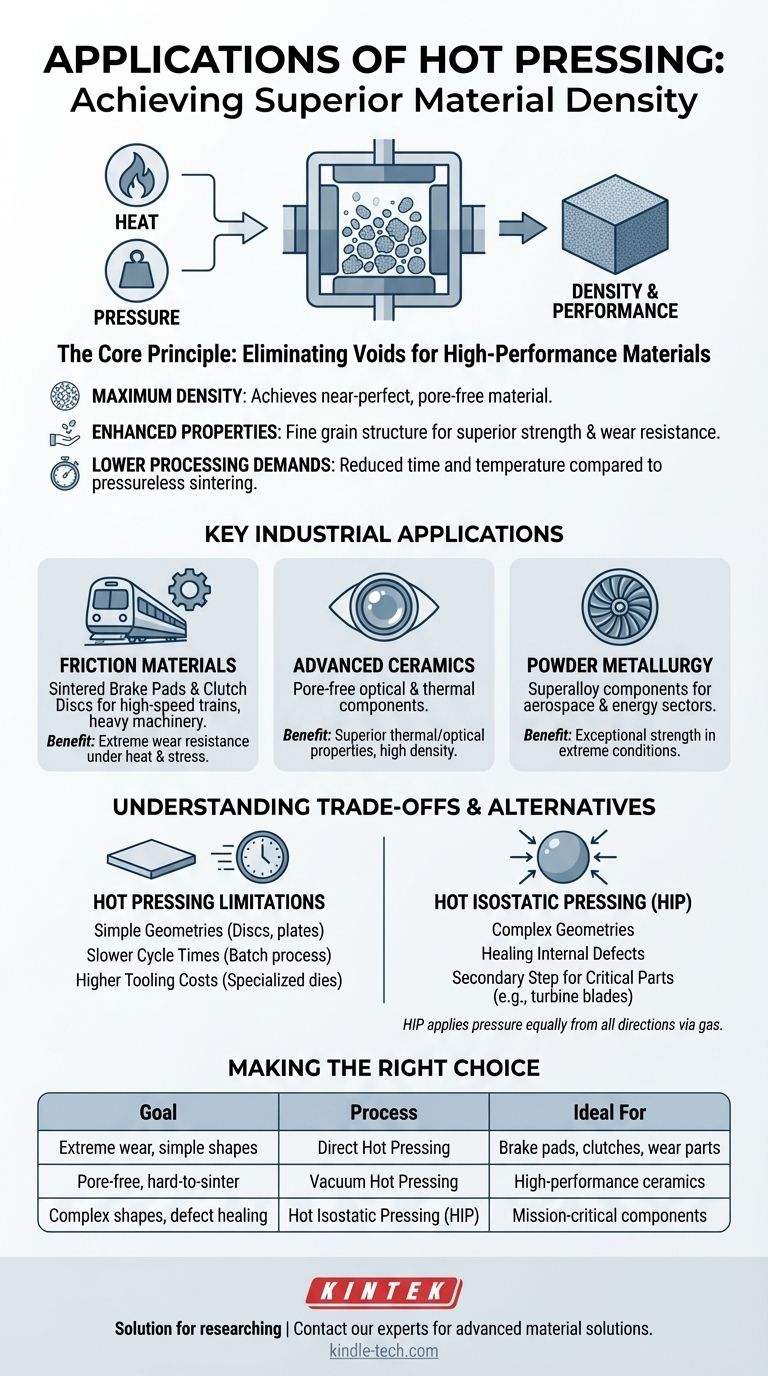

核心原理:なぜ熱と圧力が重要なのか

熱間プレス加工は、材料の固化方法を根本的に変えます。単に粉末を加熱する(焼結)のとは異なり、熱サイクル中に機械的圧力を加えることで粒子が押し固められ、緻密化プロセスが加速されます。

最大密度の達成

熱間プレス加工の主な目的は、無孔材料を製造することです。加えられた圧力は粒子間の物質移動を助け、標準的な焼結後に残るであろう空隙を効果的に押し出します。これは、多孔性が機械的、熱的、または光学的性能を損なう部品にとって極めて重要です。

材料特性の向上

このプロセスにより、非常に微細で均一な結晶粒構造を持つ材料が生成されます。結晶粒が小さいと、亀裂の形成と伝播が抑制され、強度、硬度、疲労および摩耗に対する耐性が大幅に向上します。最終製品は、過酷な動作環境に耐えることができる高品質の部品となります。

加工要件の低減

熱と圧力を組み合わせることで、熱間プレス加工は、圧力なしの焼結と比較して、より低い温度でより短い時間で完全な緻密化を達成できます。これにより、エネルギー消費が削減されるだけでなく、不要な結晶粒成長が防止され、材料に優れた特性を与える微細構造が維持されます。

主要な産業用途

熱間プレス加工の独自の利点により、性能と信頼性が不可欠ないくつかの重要な産業部品にとって、この方法が好ましい選択肢となっています。

高性能摩擦材

摩擦材産業は、焼結金属部品の製造に熱間プレス加工に大きく依存しています。

- 焼結ブレーキパッド:高速鉄道、オートバイ、風力タービン、ATVで使用されます。

- 焼結クラッチディスク:大型トラック、トラクター、船舶、その他の農業機械で使用されます。

これらの用途では、極端な熱と機械的ストレスの下で構造的完全性と一貫した摩擦特性を維持する材料が求められます。

先進セラミックスと複合材料

特定の先進セラミックスは拡散係数が低く、原子が容易に移動しないため、緻密な状態に焼結することが非常に困難です。真空熱間プレス加工は、これらの材料から無孔部品を作成するために不可欠であり、これらの材料はしばしば独自の熱的または光学的特性のために使用されます。

粉末冶金と超合金

熱間プレス加工は、金属粉末、特に超合金を固形物に固化するためにも使用されます。これは、研究や、航空宇宙やエネルギー分野など、極限状態で機能しなければならない特殊な部品の製造で一般的です。

トレードオフの理解

強力である一方で、熱間プレス加工は万能な解決策ではありません。その利点には、特定の用途には不向きな特定の制限が伴います。

幾何学的制約

このプロセスは、圧力を加えるために剛性の金型に依存しており、一般的に最終部品はディスク、プレート、シリンダーなどの比較的単純な形状に限定されます。この方法で非常に複雑な形状を作成することは、多くの場合実用的ではありません。

サイクル時間の遅さ

熱間プレス加工は通常、バッチプロセスであり、部品は一度に1つずつ、または少数のグループで製造されます。これにより、炉焼結後の冷間プレス加工のような大量生産方法と比較して、生産速度が遅くなります。

工具コストの高さ

熱間プレス加工で使用される金型とパンチは、極端な温度と圧力に同時に耐えられる材料で作る必要があります。これにより、工具の製造と維持に費用がかかり、プロセス全体のコストに貢献します。

熱間等方圧プレス(HIP)について

熱間等方圧プレス(HIP)は、関連していますが異なるプロセスです。一方向から圧力を加える(一軸)のではなく、HIPは高圧ガスを使用してあらゆる方向から均等に圧力を加えます。

主な違い

この等方圧により、従来の熱間プレス加工では形成不可能な、非常に複雑な形状の部品を緻密化できます。

HIPが使用される場合

HIPは、鋳造タービンブレードのような重要な部品に残っている多孔性を除去するための二次工程としてよく使用されます。また、航空宇宙や医療インプラントなど、絶対的な材料の完全性が最重要視される分野で、超合金粉末を複雑な形状に固化するためにも使用されます。

目標に合った適切な選択をする

適切な製造プロセスを選択するかどうかは、最終部品の性能要件に完全に依存します。

- 単純な形状で極度の耐摩耗性と耐摩擦性を重視する場合:耐久性のあるブレーキパッド、クラッチ、工業用摩耗部品の製造には、直接熱間プレス加工が理想的な選択肢です。

- 焼結しにくい材料で無孔密度を達成することを重視する場合:真空熱間プレス加工は、高性能セラミックスや複合材料を作成するために必要な条件を提供します。

- 複雑な形状を緻密化したり、鋳造品の内部欠陥を修復したりすることを重視する場合:熱間等方圧プレス(HIP)は、ミッションクリティカルな部品を製造するための優れた技術です。

最終的に、適切な熱固化方法を選択することが、特定の性能要件を満たす材料を設計するための鍵となります。

要約表:

| 用途分野 | 主要製品 | 主な利点 |

|---|---|---|

| 摩擦材 | 焼結ブレーキパッド、クラッチディスク | 極度の耐摩耗性、ストレス下での一貫した性能 |

| 先進セラミックス | 無孔光学/熱部品 | 優れた熱的/光学的特性、高密度 |

| 粉末冶金 | 航空宇宙/エネルギー用超合金部品 | 極限条件下での並外れた強度 |

要求の厳しい用途向けに高性能材料を開発する必要がありますか?

KINTEKは、熱処理および材料合成ソリューションを含む、高度な実験装置と消耗品を専門としています。先進セラミックスの研究、新しい摩擦材の開発、金属粉末の固化など、当社の専門知識は、優れた材料密度と性能を達成するのに役立ちます。

KINTEKが材料科学および製造におけるお客様のラボの特定のニーズをどのようにサポートできるかについて話し合うには、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- タッチスクリーン自動真空熱プレス

- ラミネート・加熱用真空熱プレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa