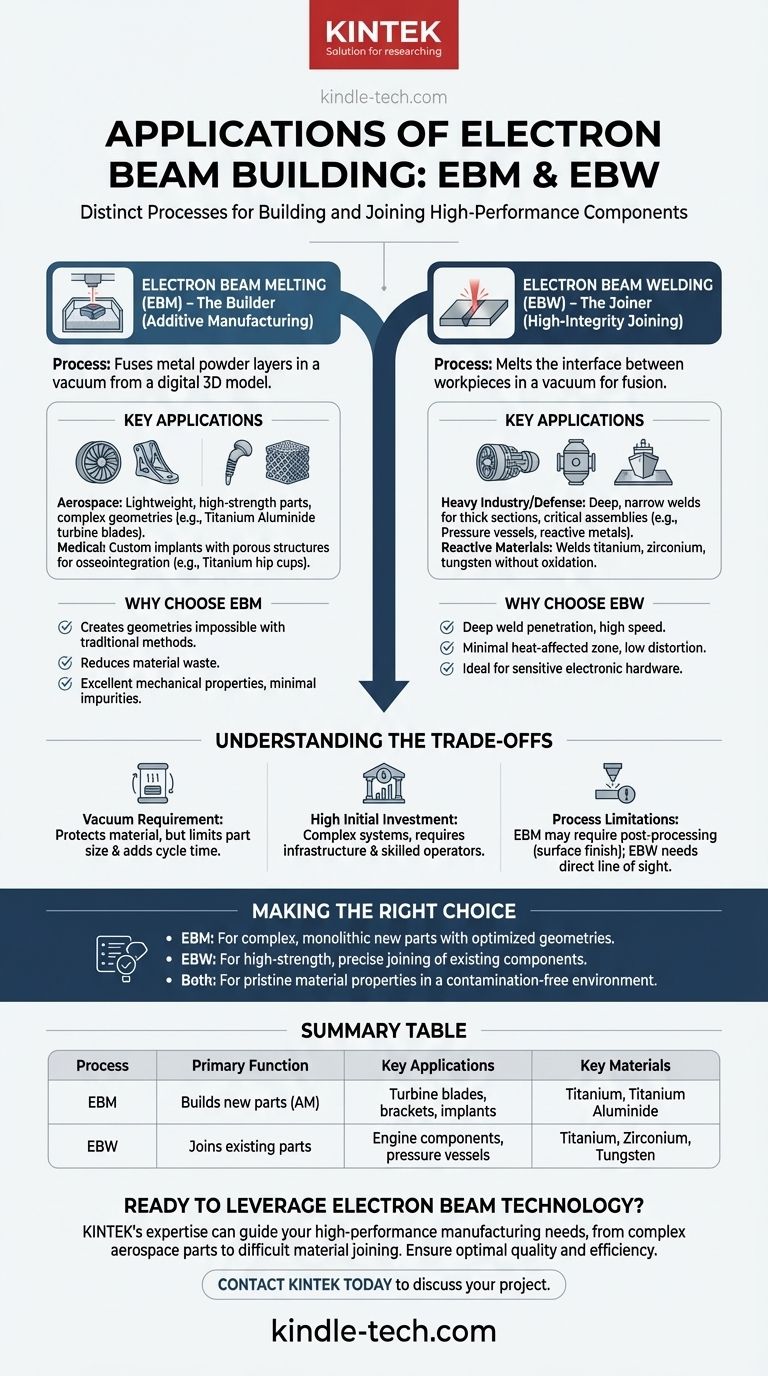

本質的に、「電子ビーム造形」という用語は、2つの異なるが関連する製造プロセスを指します。1つ目は、金属粉末から部品を造形する3Dプリンティング手法である電子ビーム溶解(EBM)、2つ目は、部品を接合する電子ビーム溶接(EBW)です。用途は、航空宇宙、医療、防衛などの高性能分野に集中しており、ジェットエンジンのタービンブレードや医療用インプラントから、特殊な電子部品や構造アセンブリまで、あらゆるものの製造にこの技術が使用されています。

中心的なポイントは、電子ビームは単一のプロセスではなく、エネルギー源であるということです。まず、ゼロから新しい部品を造形すること(EBM)が目標なのか、既存の部品を接合すること(EBW)が目標なのかを区別する必要があります。これにより、アプリケーションと結果全体が決まります。

「造形」プロセス:電子ビーム溶解(EBM)

電子ビーム溶解は、粉末床溶融の一種であり、積層造形(3Dプリンティング)技術です。高エネルギーの電子ビームを使用して、真空中で金属粉末の層を溶融・融合させ、デジタル3Dモデルから完全に緻密な固体部品を構築します。

航空宇宙における主要な用途

EBMは、航空機や宇宙船用の軽量で高強度の部品を製造するために広く使用されています。これには、チタンアルミニウムなどの材料の高温特性の恩恵を受ける複雑なタービンブレードや、従来の機械加工では不可能な最適化されたトポロジー駆動設計を持つ構造ブラケットなどが含まれます。

医療用インプラントおよび機器

この技術は、カスタム医療用インプラントの作成に理想的です。EBMはチタンのような生体適合性材料を処理し、複雑な多孔質格子構造を作成できるため、股関節カップや脊椎ケージなどの整形外科用インプラントの製造に使用されます。多孔質表面は骨統合を促進し、患者の骨がインプラントに成長して、より強く永続的な結合を形成します。

EBMがこれらのタスクに選ばれる理由

EBMは、鋳造や機械加工では作成できない形状の作成を可能にし、材料の無駄を大幅に削減し、優れた機械的特性を持つ部品を製造します。高温の真空環境は不純物や残留応力を最小限に抑え、鋳造で作られた部品よりも優れた部品を製造することがよくあります。

「接合」プロセス:電子ビーム溶接(EBW)

EBMが部品を造形するのに対し、EBWは部品を接合します。このプロセスでは、細く絞られた電子ビームを使用して2つのワークピース間の界面を溶融し、溶融した材料が冷却されると融合します。これは、高エネルギー密度の接合プロセスであり、造形プロセスではありません。

重工業および防衛における用途

EBWは、非常に深く狭い溶接部を作成するため、厚い金属の接合に適しています。航空機エンジン部品、圧力容器、そして溶接の完全性が最も重要となる船舶の外板や貯蔵タンクなどの大型構造物の製造に使用されます。

困難な材料および反応性材料の処理

EBWプロセス全体は真空中で行われるため、酸素や窒素による大気汚染を防ぎます。これにより、チタンやジルコニウムなどの反応性金属、およびタングステンやモリブデンなどの高融点(難溶性)金属の溶接に最適な方法となります。これらの金属は、そうでなければ酸化したり脆くなったりする可能性があります。

EBWがこれらのタスクに選ばれる理由

EBWは、その深い溶接浸透、高い溶接速度、および最小限の熱影響部で評価されています。この低い入熱は部品の歪みを軽減し、航空宇宙用の精密機械加工部品や敏感な電子機器を接合する際に非常に重要です。

トレードオフの理解

EBMとEBWはどちらも強力ですが特殊なプロセスであり、理解すべき共通の限界があります。

真空要件

高真空チャンバーの必要性は、この技術の最大の強みであり、最大の制約でもあります。材料を保護しますが、造形または溶接できる部品の最大サイズを制限し、チャンバーの排気に各サイクルでかなりの時間を要します。

高い初期投資

電子ビームシステムは複雑で、購入、設置、維持に費用がかかります。高電圧電源や放射線遮蔽(X線発生のため)などの重要なインフラが必要であり、高度なスキルを持つオペレーターが求められます。

プロセス固有の限界

EBM部品は、他の積層造形方法で作られたものよりも表面粗さが粗いことが多く、機械加工などの後処理ステップが必要になる場合があります。EBWの場合、ビームは接合部への直接的な視線を必要とするため、特定の複雑な形状や隠れた形状の溶接が不可能になることがあります。

アプリケーションに適した選択をする

適切な電子ビームプロセスを選択するかどうかは、製造目標によって完全に異なります。

- 複雑な一体型部品をデジタル設計から作成することが主な焦点である場合:EBMは、最適化された形状と内部特徴を持つ新しい部品を積層造形するための正しい技術です。

- 2つ以上の金属部品を高強度で精密な接合部で接合することが主な焦点である場合:EBWは、特に厚い断面や反応性材料の場合に、高品位溶接の優れた選択肢です。

- 大気汚染のない、純粋な材料特性を達成することが主な焦点である場合:共有される真空環境が金属を酸化や不純物から保護するため、どちらのプロセスも理想的です。

造形と接合というこの基本的な区別を理解することが、特定のエンジニアリング課題に対して電子ビーム技術の力を活用するための第一歩です。

要約表:

| プロセス | 主な機能 | 主な用途 | 主な材料 |

|---|---|---|---|

| 電子ビーム溶解(EBM) | 新しい部品を造形(積層造形) | タービンブレード、構造ブラケット、医療用インプラント | チタン、チタンアルミニウム |

| 電子ビーム溶接(EBW) | 既存の部品を接合(高品位溶接) | 航空機エンジン部品、圧力容器、反応性金属アセンブリ | チタン、ジルコニウム、タングステン、モリブデン |

高性能製造ニーズのために電子ビーム技術を活用する準備はできていますか?

複雑な航空宇宙部品の開発、カスタム医療用インプラントの作成、または困難な材料の接合のいずれの場合でも、KINTEKの高度なラボおよび製造装置に関する専門知識は、優れた結果を達成するのに役立ちます。当社のチームは、特定のアプリケーションに適切な技術を選択する際にガイドし、最適な部品品質とプロセス効率を保証します。

積層造形および高精度溶接におけるプロジェクトをどのように進めることができるかについて、当社のソリューションについて話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 三次元電磁ふるい分け装置

- コーティング評価用電解セル

- 多様な研究用途に対応するカスタマイズ可能なPEM電解セル

- 培養皿・蒸発皿用カスタムPTFEテフロン部品メーカー