本質的に、気相成膜は、基板上に極めて純粋で均一、高性能な薄膜を作成するための強力な手法を提供します。その主な利点には、材料の驚くべき多様性、優れたコーティング密着性、高度に制御された層を作成できる能力が含まれ、電子機器から航空宇宙までの産業における基盤技術となっています。

気相成膜は単一の技術としてではなく、プロセスのファミリーとして捉えるべきです。その根本的な利点は、原子レベルの制御を提供し、従来の手段では達成不可能な特性を持つ材料やコーティングのエンジニアリングを可能にすることにあります。

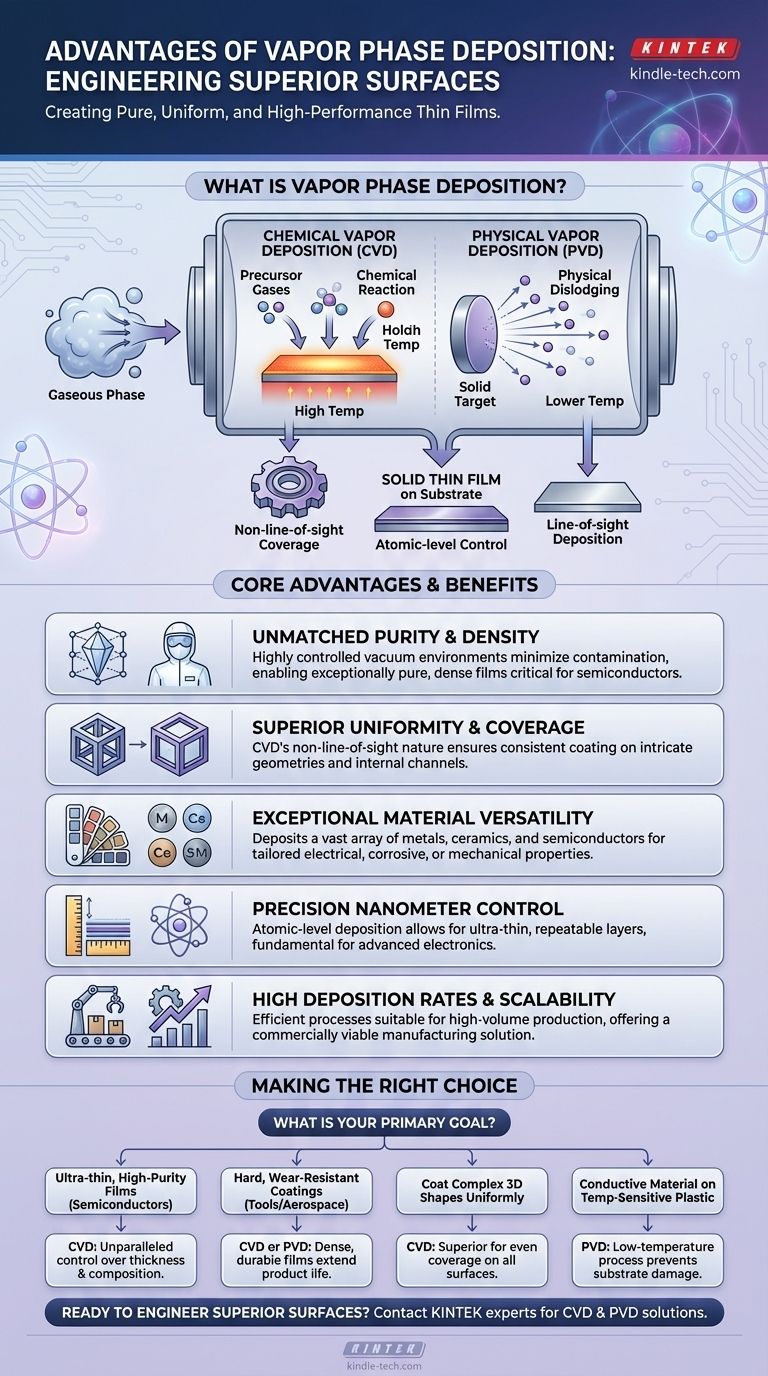

気相成膜とは何ですか?

気相成膜とは、材料が気相に変換され、輸送され、その後、表面(基板)上に固体膜として凝縮されるプロセス全般を指します。この原子ごと、または分子ごとの積み重ねが、これほどの精度を可能にしています。

この技術の主なファミリーは、化学気相成長(CVD)と物理気相成長(PVD)です。どちらも薄膜を作成するという目標を共有していますが、その達成方法は大きく異なり、それぞれの特定の利点に影響を与えます。

気相成膜の主な利点

特定の利点は手法によって異なりますが、気相成膜技術のクラス全体は、いくつかの共通の特徴によって評価されています。

比類のない純度と密度

気相成膜プロセスは、高度に制御された環境、多くの場合真空下で行われます。これにより汚染が最小限に抑えられ、極めて純粋で密度の高い膜やナノ粒子を作成できます。

この高純度は、わずかな不純物でもデバイスの性能を損なう可能性がある半導体などの用途に不可欠です。

優れた均一性と被覆率

特にCVDの大きな利点は、その非視線(non-line-of-sight)の性質です。前駆体ガスが物体を流れ、露出したすべての表面で反応します。

これにより、スプレーなどの視線(line-of-sight)技術では均一にコーティングすることが不可能な、複雑な形状、内部チャネル、または精巧なジオメトリを持つ部品に完全に均一なコーティングを施すことができます。

並外れた材料の多様性

気相成膜は単一の種類の材料に限定されません。広範な金属、セラミック、半導体膜を堆積させるために使用できます。

この多様性により、エンジニアは、電気伝導性、耐食性、硬度など、特定の性能目標に最適なコーティング材料を選択できます。

ナノメートルまでの精密な制御

材料が原子スケールで堆積されるため、これらのプロセスは最終製品に対して信じられないほどの制御を提供します。正確で再現性のある厚さの超薄層を作成することが可能です。

このレベルの制御は、層の厚さが性能を直接決定する現代の電気回路や光学フィルムの製造の基礎となります。

高い成膜速度とスケーラビリティ

他の原子レベルの技術と比較して、多くの気相成膜プロセスは比較的高い成膜速度と優れた製造歩留まりを提供します。

プロセスが確立されると、多くの場合、大量生産のためにスケールアップすることが容易であり、商業的に実行可能なソリューションとなります。

トレードオフと主な違いの理解

この技術を真に活用するには、その2つの主要な形態の違いと固有のトレードオフを理解する必要があります。

化学的成膜と物理的成膜

化学気相成長(CVD)には、前駆体ガスをチャンバーに導入し、それが高温の基板表面で化学的に反応して目的の膜を形成することが含まれます。

物理気相成長(PVD)は化学反応を使用しません。代わりに、スパッタリングやアークによる蒸発などの手法により、固体源(「ターゲット」)から物理的に材料を剥離します。この気化した材料が移動し、基板上に凝縮します。

基板と温度の感度

CVDの主なトレードオフは、必要な化学反応を促進するために高温に依存していることです。これは、一部の材料が熱に耐えられないため、使用できる基板の種類を制限する可能性があります。

逆に、陰極アーク成膜などの一部のPVD手法は放射熱をほとんど発生しないため、温度に敏感な基板に適しています。

視線(Line-of-Sight)の制限

CVDの非視線能力は、その決定的な強みの一つです。しかし、ほとんどのPVDプロセスは視線(line-of-sight)です。

これは、PVDは平坦な表面や単純な形状のコーティングには優れていますが、複雑な部品の操作を行わない場合、チューブの内部や複雑で影になるジオメトリのコーティングには苦労することを意味します。

用途に最適な選択をする

適切な気相成膜手法を選択するには、その特定の強みを主要なエンジニアリング目標と一致させる必要があります。

- 半導体向けに超薄で高純度の膜を製造することが主な焦点である場合: CVDは、複雑な電子構造を構築するための層の厚さと組成に対する比類のない制御を提供します。

- 工具や航空宇宙部品に硬い耐摩耗性コーティングを適用することが主な焦点である場合: PVDとCVDの両方が優れた選択肢であり、製品の寿命と性能を劇的に延ばす高密度で耐久性のある膜を提供します。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: CVDは、その固有の非視線特性により、しばしば優れた手法であり、すべての表面に均一な被覆を保証します。

- 温度に敏感なプラスチックに導電性材料を堆積させることが主な焦点である場合: 従来の高温CVDプロセスよりも、低温PVDプロセスの方が適した選択肢となります。

結局のところ、これらのプロセスを理解することは、意図された環境で最高の性能を発揮するように表面と材料を設計するための力を与えてくれます。

要約表:

| 利点 | 説明 | 主なメリット |

|---|---|---|

| 比類のない純度と密度 | 高度に制御された真空環境により汚染を最小限に抑えます。 | 半導体の性能と信頼性に不可欠です。 |

| 優れた均一性と被覆率 | 複雑な3D形状に対応する非視線(CVD)コーティング。 | 複雑なジオメトリや内部チャネルでの一貫したコーティングを保証します。 |

| 並外れた材料の多様性 | 幅広い金属、セラミック、半導体を堆積させます。 | 特定の電気的、腐食的、または機械的ニーズに合わせて調整されたコーティングを可能にします。 |

| 精密なナノメートル制御 | 原子レベルの成膜により、超薄で再現性のある層を実現します。 | 最先端の電子機器や光学フィルムの製造に不可欠です。 |

| 高い成膜速度とスケーラビリティ | 大量生産に適した効率的なプロセス。 | 産業製造のための商業的に実行可能なソリューションを提供します。 |

気相成膜で優れた表面を設計する準備はできましたか?

次世代の半導体を開発している場合でも、航空宇宙部品に耐摩耗性コーティングを適用している場合でも、または複雑な3D部品を均一にコーティングする必要がある場合でも、適切な成膜方法を選択することが重要です。KINTEKは、化学気相成長(CVD)と物理気相成長(PVD)の両方のプロセスのための高度なラボ機器と消耗品の提供を専門としています。

お客様の研究と生産の成果を向上させるために、理想的なソリューションを選択できるようお手伝いします。当社の気相成膜ソリューションがお客様の研究と生産の成果をどのように向上させることができるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 小型真空熱処理・タングステン線焼結炉