薄膜作製は、その核心において、原子レベルでの精密工学です。主な利点は、材料の表面を根本的に変更し、基材(下地材料)にはない新しい、または強化された特性(導電性、光学フィルタリング、極度の硬度など)を与えることができる点です。これにより、材料、重量、体積の使用において効率的な高性能コンポーネントの作成が可能になります。

薄膜作製の真の力は、材料のバルク特性を表面特性から切り離すことです。これにより、基材本来の性質に制限されることなく、導電性、耐久性、光学性能など、特定の機能のために設計する自由が得られます。

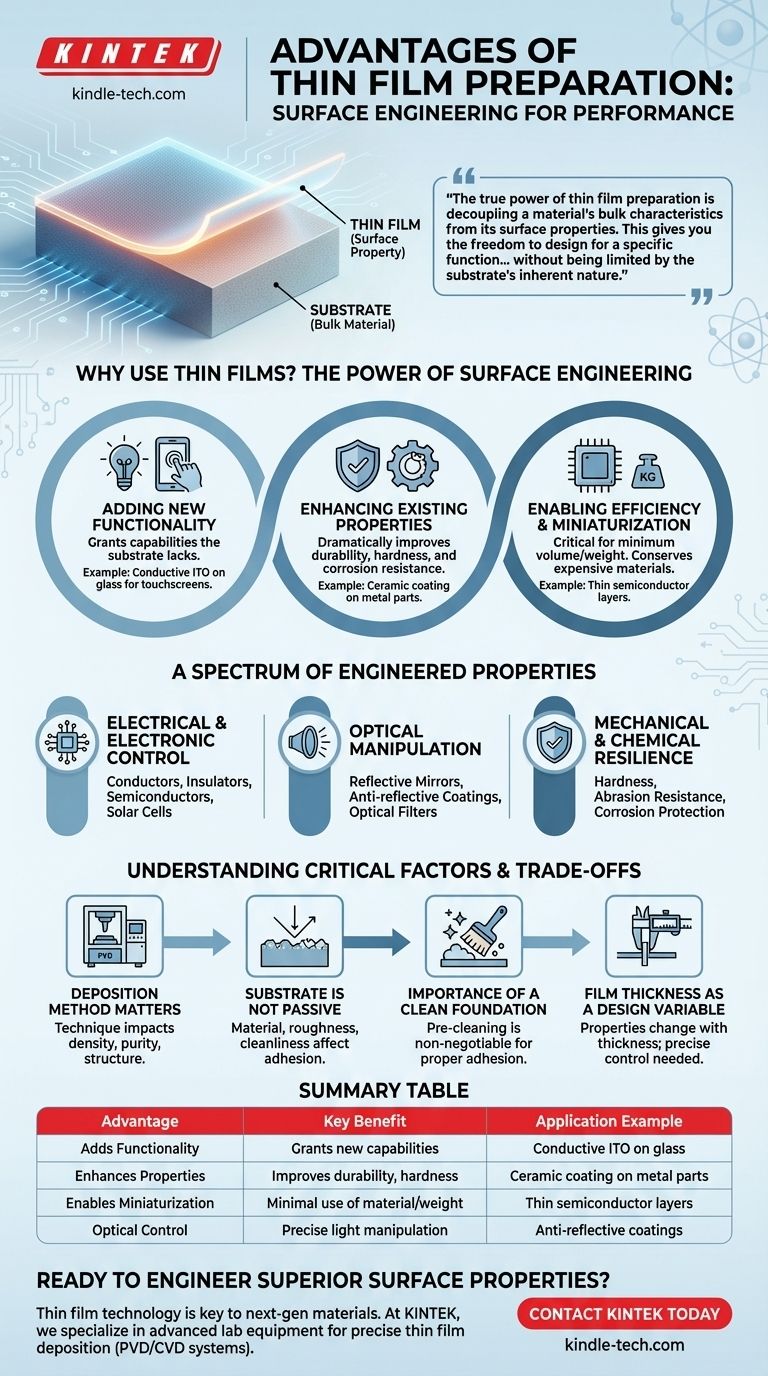

なぜ単に別のバルク材料を使わないのか?表面工学の力

薄膜を使用するという決定は戦略的なものです。それはしばしば、2つの異なる材料の最高の特性を組み合わせる必要性によって推進されます。つまり、基材の構造的完全性または低コストと、成膜された膜の高性能表面を組み合わせるということです。

新しい機能の追加

多くの場合、目標は、材料が単に持っていない能力を付与することです。薄膜は、バルク基材では実行できないタスクを実行する機能層を追加できます。

例えば、酸化インジウムスズ(ITO)のような導電性材料の薄い層をガラス上に成膜することで、表面を導電性にしながら光学的に透明に保つことができます。ガラスは構造を提供し、膜は機能を提供します。

既存の特性の強化

他のケースでは、薄膜は基材がすでに持っている特性を劇的に改善するために使用されます。これは、コンポーネントの耐久性や弾力性を高めるためによく見られます。

金属部品は、薄いセラミック膜でコーティングすることで、傷、摩耗、腐食に対して大幅に耐性を高め、コーティングされていない金属よりもはるかに長い動作寿命を実現できます。

効率と小型化の実現

薄膜は、その定義上、非常に薄いです。これは、最小限の体積と重量が重要な設計制約となるアプリケーションにおいて、大きな利点となります。

さらに、希少または高価な材料の節約を可能にします。金やプラチナのような貴重な材料は、部品全体をそれから構築するのではなく、機能的な膜としてごく少量を使用することができます。

設計された特性のスペクトル

薄膜の具体的な利点は、その組成と構造によって決まります。この技術は、特定の成果のために設計できる幅広い特性を提供します。

電気的および電子的制御

薄膜は、現代のエレクトロニクス産業の基盤です。これらは、信じられないほどの精度で電気の流れを制御するように設計できます。

特性には、回路用の導体、短絡を防ぐための絶縁体、トランジスタ用の半導体、光をエネルギーに変換する太陽電池用の特殊な層の作成が含まれます。

光学操作

膜の厚さと屈折率を制御することで、光との相互作用を正確に管理できます。

これにより、高反射ミラー、レンズやディスプレイ用の反射防止コーティング、特定の波長の光を透過または遮断する光学フィルターの作成が可能になります。

機械的および化学的耐性

薄膜は、下地の基材を保護するシールドとして機能し、物理的および化学的環境に対するバリアを形成できます。

これは、卓越した硬度、耐摩耗性、腐食や化学攻撃に対する保護を備えた表面を設計するために使用されます。

トレードオフと重要な要素の理解

これらの利点を達成することは自動的ではありません。薄膜アプリケーションの成功は、いくつかの主要な要素を慎重に制御することにかかっています。それらを誤って管理すると、性能の低下やデバイスの故障につながる可能性があります。

成膜方法が重要

膜を作成するために使用される技術(物理蒸着(PVD)や化学蒸着(CVD)など)は、膜の密度、純度、構造を含む最終的な特性に大きな影響を与えます。適切な選択は、目的の材料とアプリケーションに完全に依存します。

基材は受動的ではない

薄膜の特性は、それが成膜される基材によって直接影響を受けます。基材の材料、表面粗さ、清浄度などの要因が、膜がどれだけうまく密着し、性能を発揮するかを決定します。

クリーンな基礎の重要性

基材の適切な前処理は不可欠です。汚染物質は適切な密着を妨げ、膜の剥離につながる可能性があります。また、膜の密度や均一性に不整合を生じさせ、光学性能や電気性能を低下させ、製造歩留まりを低下させる可能性もあります。

設計変数としての膜厚

薄膜状態の材料の特性は、バルク状態とは大きく異なる場合があります。さらに、これらの特性は膜厚によって大きく変化する可能性があります。膜厚は、正確に制御する必要がある重要な設計パラメータです。

これをあなたのプロジェクトに適用する

薄膜技術を活用するという決定は、あなたの主要な目的に導かれるべきです。

- もしあなたの主要な焦点が斬新なエレクトロニクスや光学であるならば:電子と光子を比類のない精度で操作するナノ構造コーティングを作成する能力を活用してください。

- もしあなたの主要な焦点が物理製品の改善であるならば:耐摩耗性、耐食性、光学コーティングなどの高価値特性を、費用対効果の高い基材に追加するために膜を使用してください。

- もしあなたの主要な焦点が製造効率であるならば:高価な材料の使用を最小限に抑え、追加重量を低く抑えることで、経済的で軽量なコンポーネントを作成してください。

最終的に、薄膜技術を習得することで、意図された機能に正確に合わせた材料を作成する力が得られます。

要約表:

| 利点 | 主なメリット | 応用例 |

|---|---|---|

| 機能性の追加 | 基材に新しい能力を付与 | タッチスクリーン用ガラス上の導電性ITOコーティング |

| 特性の強化 | 耐久性、硬度、耐食性の向上 | 耐摩耗性向上のための金属部品上のセラミックコーティング |

| 小型化の実現 | 材料、重量、体積の最小限の使用 | マイクロチップや太陽電池の薄い半導体層 |

| 光学制御 | 光の精密な操作(反射防止、フィルタリング) | レンズやディスプレイの反射防止コーティング |

優れた表面特性を設計する準備はできていますか?

薄膜技術は、調整された電気的、光学的、機械的性能を持つ次世代材料を開発するための鍵です。KINTEKでは、精密な薄膜成膜に必要なPVDおよびCVDシステムを含む、高度な実験装置と消耗品の提供を専門としています。

斬新なエレクトロニクスを開発している場合でも、製品の耐久性を向上させている場合でも、製造効率を最適化している場合でも、当社のソリューションは、成功に必要な高純度で均一なコーティングを実現するのに役立ちます。

当社の実験装置に関する専門知識が、お客様の薄膜作製プロジェクトをどのようにサポートし、高性能材料設計を実現できるかについて、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置