要するに、蒸着に対するスパッタリングの主な利点は、優れた膜品質とプロセス制御です。 スパッタリングは、はるかに優れた密着性、高い密度、および優れた均一性を持つ膜を生成します。これは、高エネルギーイオンを使用してターゲット材料から原子を物理的に叩き出し、基板にしっかりと埋め込むことで実現されます。

スパッタリングと蒸着の選択は、根本的なトレードオフです。スパッタリングはコーティングの構造的完全性と性能を優先するのに対し、蒸着は堆積の速度と簡便さを優先することがよくあります。この核となる違いを理解することが、適切な方法を選択するための鍵となります。

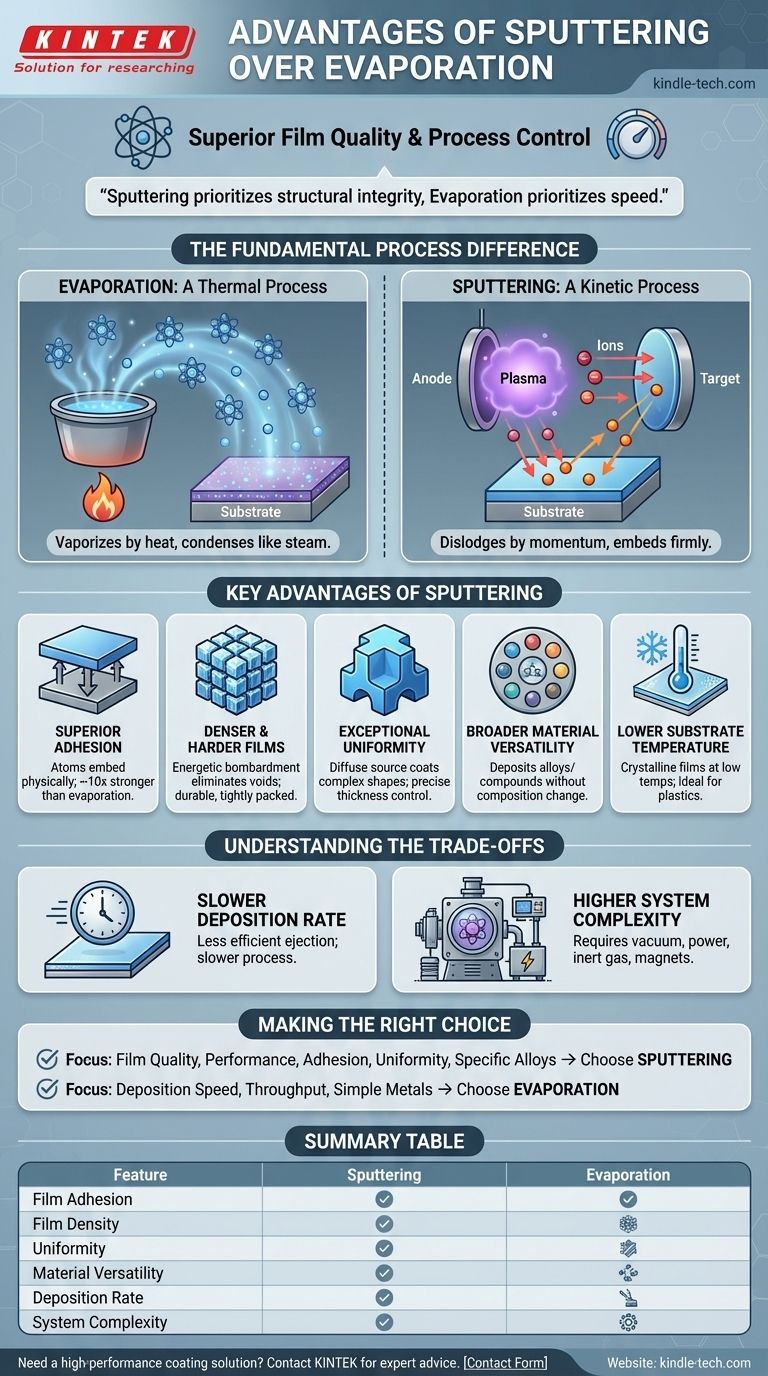

基本的なプロセス上の違い

スパッタリングと蒸着はどちらも物理気相成長(PVD)の一種ですが、気体を生成するメカニズムが全く異なります。この違いが、それぞれの利点と欠点の源となっています。

蒸着:熱プロセス

蒸着は、真空中で熱を使用してソース材料の温度を上昇させ、気化させます。気化した原子はチャンバー内を移動し、より冷たい基板上に凝縮して薄膜を形成します。これは、水を沸騰させて蒸気を冷たい表面に凝縮させるのと似ています。

スパッタリング:運動プロセス

対照的に、スパッタリングは運動量移動プロセスです。プラズマを使用して高エネルギーイオン(通常はアルゴン)を生成し、これを「ターゲット」と呼ばれるソース材料に加速させます。これらの衝突は、ターゲットから原子を叩き出すのに十分な力があり、その原子が移動して基板上に堆積します。

スパッタリングの主な利点

スパッタされた粒子の高い運動エネルギーは、この技術のほとんどの利点の原因であり、より高性能な膜をもたらします。

優れた膜密着性

スパッタリング中に基板に到達する原子は、蒸着からの原子よりも著しく高いエネルギーを持っています。このエネルギーは、原子が基板表面に物理的に埋め込まれるのを助け、はるかに強力な結合を形成します。

スパッタ膜の密着強度は、蒸着膜の10倍以上になることがあります。

より高密度で硬い膜

堆積中の高エネルギー衝突は、空隙を除去し、より密に充填された原子構造を作り出すのに役立ちます。これにより、蒸着膜よりも本質的に高密度で、硬く、耐久性のある膜が得られます。

卓越した均一性と膜厚制御

スパッタリングは、より拡散的で「見通し線」に依存しない堆積源を提供します。これにより、複雑な形状や不規則な形状の基板でも優れたコーティングカバレッジが可能になります。

このプロセスは高度に制御可能であり、広い領域にわたる膜厚と均一性を正確に管理できます。これは、多くの光学および電子アプリケーションにとって重要です。

幅広い材料の多様性

スパッタリングは、合金や化合物を含むより広範囲の材料を堆積できます。原子が沸騰によってではなく物理的に叩き出されるため、堆積膜の組成はソースターゲットに忠実なままです。

合金の蒸着は、構成元素の沸点が異なることが多いため、不均一な膜組成につながる可能性があり、困難な場合があります。

低い基板温度

スパッタされた粒子自体は高エネルギーですが、プロセス全体で基板を高温に加熱する必要はありません。蒸着よりもはるかに低い温度で結晶性膜を達成できるため、スパッタリングはプラスチックなどの熱に弱い材料のコーティングに最適です。

トレードオフの理解

スパッタリングが常に優れた選択肢であるとは限りません。その主な欠点は、速度と複雑さに起因します。

遅い堆積速度

スパッタリングの主な欠点は、その遅い堆積速度です。イオン衝突によって原子を放出するプロセスは、材料を直接沸騰させるよりも本質的に効率が低いです。

厚膜や高スループット生産を必要とするアプリケーションでは、蒸着の方が高速で経済的な選択肢となることがよくあります。

高いシステム複雑性

スパッタリングシステムには、真空チャンバー、高電圧電源、不活性ガス処理、およびプラズマを制御するための磁場(マグネトロンスパッタリングの場合)が必要です。これにより、装置は単純な熱蒸着装置よりも複雑で、一般的に高価になります。

アプリケーションに最適な選択をする

正しい方法を選択するには、プロセスの能力とプロジェクトの最も重要な成果を一致させる必要があります。

- 膜品質と性能が主な焦点の場合: 優れた密着性、密度、均一性を持つスパッタリングを選択してください。

- 堆積速度とスループットが主な焦点の場合: 特に単純な金属コーティングには蒸着を選択してください。

- 複雑な形状の部品のコーティングが主な焦点の場合: 均一なカバレッジを提供する能力を持つスパッタリングを選択してください。

- 特定の合金や化合物の堆積が主な焦点の場合: 膜の組成がソース材料と一致するようにスパッタリングを選択してください。

最終的に、あなたの選択は、最終用途のアプリケーションがスパッタリングが提供する高性能な膜特性を要求するかどうかにかかっています。

要約表:

| 特徴 | スパッタリング | 蒸着 |

|---|---|---|

| 主な利点 | 優れた膜品質と制御 | 高い堆積速度と簡便性 |

| 膜密着性 | 非常に優れている(10倍強力) | 良好 |

| 膜密度 | 高密度、耐久性がある | 低密度、多孔質 |

| 均一性 | 複雑な形状でも優れている | 見通し線に限定される |

| 材料の多様性 | 高い(合金、化合物) | 限定的(元素) |

| 堆積速度 | 遅い | 速い |

| システム複雑性 | 高い | 低い |

研究室向けの高性能コーティングソリューションが必要ですか?

適切な堆積方法を選択することは、アプリケーションの成功にとって非常に重要です。KINTEKの専門家は、研究室の機器と消耗品を専門とし、研究が要求する膜品質、密着性、均一性を達成するための理想的なスパッタリングまたは蒸着システムを選択するお手伝いをします。

お客様の特定の要件について話し合い、当社のソリューションがお客様の研究室の能力をどのように向上させることができるかを発見するために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート