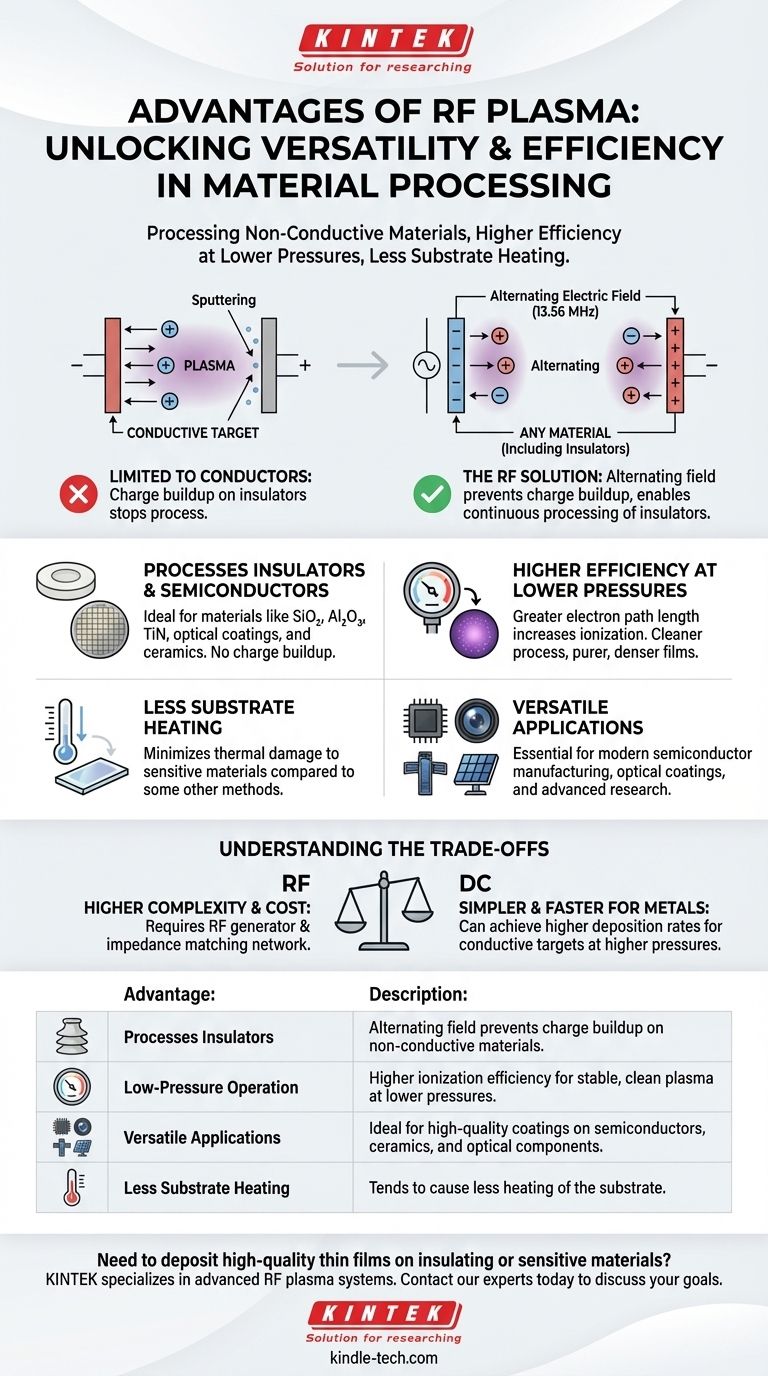

RFプラズマの主な利点は、非導電性(絶縁体)材料を加工できる能力、より低いガス圧での高い動作効率、および基板の加熱を少なくする傾向があることです。導電性ターゲットに限定される直流(DC)システムとは異なり、高周波(RF)プラズマの交流電場は、半導体製造から光学コーティングに至るまで、幅広い最新のアプリケーションにとって、より多用途なツールとなります。

DCプラズマの主な制限は、連続的な電気回路への依存です。RFプラズマは、急速に変化する電場を使用することでこれを克服し、絶縁表面での電荷蓄積を防ぎ、より低い圧力でより効率的で安定したプラズマを生成します。

DCが劣る点でRFプラズマが優れている理由

RFプラズマの利点を理解するには、それが解決する根本的な問題を理解することが不可欠です。DCシステムはより単純ですが、その物理学はRFが克服するために設計された重要な制限を課します。

絶縁体上の電荷蓄積の問題

標準的なDCスパッタリングシステムでは、ターゲット材料がプラズマからの陽イオンによって爆撃されます。このプロセスでは、回路を完成させ、放出された電子を補充するために、ターゲットが電気的に導電性であることが必要です。

絶縁体ターゲットを使用すると、陽イオンがその表面に衝突し、スタックします。これにより正の電荷層が形成され、プラズマからの入射陽イオンをすぐに反発し始め、スパッタリングプロセスを事実上停止させます。

交流電場による解決策

RFプラズマは、通常13.56 MHzの周波数で交流電圧を印加することにより、この問題を解決します。

ACサイクルの半サイクルの間、ターゲットは負に帯電し、スパッタリングのために陽イオンを引き付けます。重要なことに、もう一方の半サイクルでは、ターゲットは正に帯電し、プラズマから電子を引き付けます。これらの電子が蓄積した正電荷を中和し、次のスパッタリングサイクルのために表面を「リセット」します。この急速な切り替えにより、導電性に関係なく、あらゆる材料の連続的な加工が可能になります。

低圧での高効率

RF電場は、プラズマ内の自由電子を高速で振動させます。これにより、それらの経路長と、中性ガス原子との衝突およびイオン化の確率が大幅に増加します。

この効果により、RFシステムは高密度プラズマを維持する上で、はるかに効率的になります。その結果、DCシステムよりもはるかに低いチャンバー圧力で効果的に動作できます。この低圧動作は、ガス粒子の衝突が少なく「クリーンな」プロセスにつながり、より高い密度と純度を持つ高品質の成膜結果をもたらします。

トレードオフの理解

強力ではありますが、RFプラズマシステムはDCシステムに対して万能に優れているわけではありません。選択には、複雑さ、コスト、およびアプリケーションの適合性に関して明確なトレードオフが伴います。

システムの複雑さとコスト

RFプラズマシステムは、本質的にDCシステムよりも複雑です。これには、特殊なRF電源と、極めて重要なインピーダンス整合ネットワーク(「マッチボックス」とも呼ばれます)が必要です。

このネットワークは、動作中に電気的特性が変化する可能性のあるプラズマに、電源から電力を効率的に伝送するために必要です。この追加の複雑さにより、初期の装置コストと潜在的なメンテナンス要件が増加します。

成膜速度

RFが「10倍速い」という主張は文脈化される必要があります。これは、両方のシステムを同じ低圧で比較した場合に真実であることがよくあります。

しかし、DCスパッタリングは通常、より高い圧力で実行され、そこで金属に対して非常に高い成膜速度を達成できます。可能な限り迅速に厚い金属膜を堆積することのみに焦点を当てたアプリケーションでは、DCシステムの方が経済的で高速な選択肢となる場合があります。

プロセス制御

RFシステムに必要なインピーダンス整合は、プロセス制御の複雑さを増します。システムは、電力が電源に反射されるのではなく、プラズマに最大伝送されるように、常に調整する必要があります。最新のシステムはこの自動化をうまく行いますが、これは単純なDCセットアップには存在しない変数です。

目標に合わせた適切な選択

適切なプラズマ源の選択は、材料と目的の結果に完全に依存します。

- 絶縁体または半導体の加工が主な焦点である場合: RFプラズマが唯一効果的な選択肢です。これには、二酸化ケイ素(SiO₂)、酸化アルミニウム(Al₂O₃)、窒化チタン(TiN)などの材料が含まれます。

- 導電性金属の高速度成膜が主な焦点である場合: DCシステムの方が費用対効果が高く、基板の加熱と高圧下での膜純度が許容できる場合、より高いスループットを達成できます。

- 最高品質の膜の達成が主な焦点である場合: RFの方が一般的に優れています。低圧で動作できる能力は、膜へのガスの混入を減らし、堆積粒子のエネルギーに対するより良い制御を可能にし、より高密度で純粋なコーティングにつながります。

RFおよびDCプラズマの基本物理学を理解することにより、特定の材料加工目標を達成するための適切なツールを自信を持って選択できます。

要約表:

| 利点 | 説明 |

|---|---|

| 絶縁体の加工 | 非導電性材料上の電荷蓄積を防ぐために交流電場を使用することにより、DCの制限を克服します。 |

| 低圧動作 | イオン化効率が高いため、より低い圧力で安定したプラズマが可能になり、よりクリーンで高純度の膜が得られます。 |

| 多用途なアプリケーション | 半導体、セラミック、光学部品への高品質コーティングの成膜に最適です。 |

| 基板加熱の低減 | 他のいくつかのプラズマ法と比較して、基板の加熱を少なくする傾向があります。 |

絶縁体または感度の高い材料への高品質薄膜の成膜が必要ですか?

KINTEKは、半導体製造、光学コーティング、材料研究のためのRFプラズマシステムを含む高度なラボ機器を専門としています。当社のソリューションは、お客様のアプリケーションが要求する精度、純度、プロセス制御を提供するように設計されています。

RFプラズマシステムがお客様の研究または生産目標をどのように推進できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置