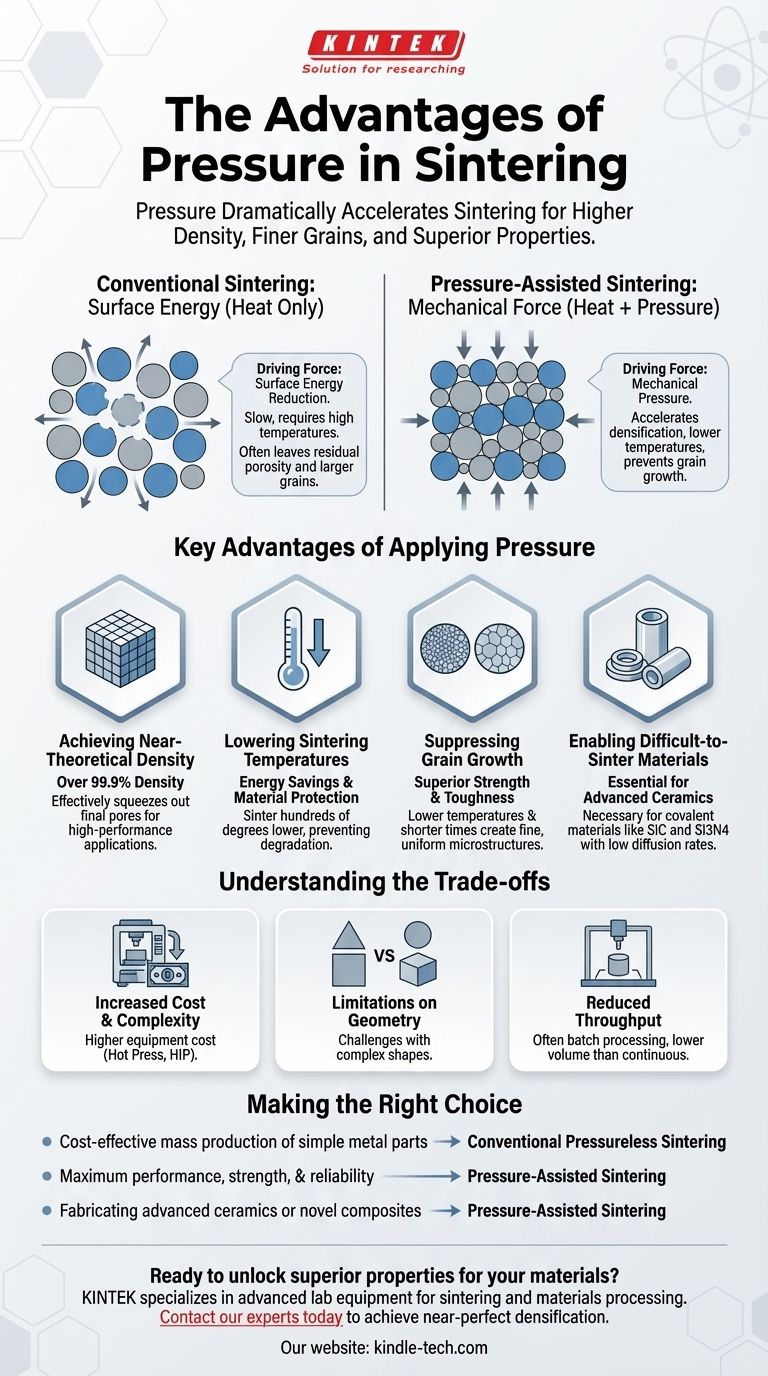

要するに、焼結中に外部圧力を加えることで、プロセスが劇的に加速され、より低い温度と短いサイクル時間で処理できるようになります。このアプローチにより、従来の無加圧焼結と比較して、著しく高い密度、より微細な結晶粒構造、および優れた機械的特性を持つ材料が製造されます。

従来の焼結が熱のみに頼って粒子をゆっくりと融合させるのに対し、圧力を加えることで強力な機械的力が導入されます。この力はプロセスを根本的に変化させ、最終部品を弱める可能性のある望ましくない結晶粒成長を防ぎながら、ほぼ完璧な緻密化を達成することを可能にします。

焼結の基本的な駆動力

焼結とは、材料を液化するほど溶融させることなく、熱および/または圧力によって材料の固体塊を圧縮し、形成するプロセスです。駆動力を理解することが、圧力の役割を理解する鍵となります。

従来の焼結:表面エネルギーのゲーム

従来の無加圧焼結では、粉末成形体が炉内で加熱されます。緻密化の主要な駆動力は、表面エネルギーの低減です。

粒子は高い比表面積を持っています。システムは、粒子間に「ネック」を形成し、それらの間の細孔を徐々に排除することで、この表面積を減らし、より低いエネルギー状態を求めます。

このプロセスは原子拡散に完全に依存しており、それはしばしば遅く、長期間にわたって非常に高い温度を維持する必要があります。

加圧焼結:機械的力の追加

外部圧力を加えることは、緻密化のための強力な追加の駆動力を導入します。これが中核的な利点です。

この機械的力は、粒子を物理的に押し合わせ、接触点で変形させます。これにより、細孔閉鎖と物質輸送の速度が劇的に向上し、従来の焼結を遅らせる可能性のある動力学的障壁を克服します。

加圧の主な利点

機械的な駆動力を加えることで、加圧焼結は、熱だけでは達成できないいくつかの重要な利点を引き出します。

理論密度に近い密度の達成

従来の焼結では、最後の数パーセントの気孔を除去するのに苦労することが多く、材料特性を劣化させる残留気孔が残ります。

熱間等方圧プレス(HIP)などの加圧支援法は、これらの最終的な空隙を効果的に押し出すことができます。これにより、理論最大値の99.9%を超える密度を持つ部品の製造が可能となり、高性能アプリケーションには不可欠です。

焼結温度の低下

圧力が緻密化の駆動力の大部分を占めるため、必要な熱エネルギーは少なくなります。

これにより、無加圧プロセスよりも数百度低い温度での焼結が可能になります。その結果、大幅なエネルギー節約と、より高い温度で分解したり、望ましくない相変態を起こしたりする可能性のある材料を処理する能力が得られます。

結晶粒成長の抑制

材料の機械的強度は、多くの場合、結晶粒径に反比例します。結晶粒が小さいほど、部品はより強く、硬くなります。

加圧焼結で使用される低温と短時間は、結晶粒成長を直接抑制します。これにより、微細で均一な微細構造を持つ部品の製造が可能になり、優れた強度、靭性、疲労耐性につながります。

焼結が困難な材料の実現

一部の材料、特に炭化ケイ素や窒化ケイ素のような強い共有結合を持つ材料は、原子拡散速度が極めて低いです。

これらの先進セラミックスは、熱だけでは完全に緻密化することがほとんど不可能です。圧力を加えることは、それらを効果的に固化させるための利点だけでなく、必要不可欠な要素でもあります。

トレードオフの理解

利点は大きいものの、加圧焼結は万能の解決策ではありません。考慮すべき実用的なトレードオフが伴います。

設備コストと複雑さの増加

ホットプレスやHIP装置など、加圧焼結に必要な機械は、従来の焼結炉よりもはるかに複雑で高価です。これは、かなりの設備投資を意味します。

形状とサイズの制限

複雑な形状に均一な圧力を加えることは困難な場合があります。HIPはこの点で優れていますが、ホットプレスなどの他の方法は通常、より単純な形状に限定されます。圧力容器のサイズも、最大部品サイズに厳密な制限を設けます。

バッチプロセスのスループットの低下

多くの加圧支援技術はバッチプロセスであり、一度に1つの部品または少数の部品が処理されます。これは、大量生産の従来の焼結でよく使用される連続ベルト炉と比較してスループットが低くなる可能性があり、部品あたりのコストに影響を与えます。

目標に合った適切な選択をする

適切な焼結方法の選択は、アプリケーションの性能要件と経済的制約に完全に依存します。

- 費用対効果の高い単純な金属部品の大量生産が主な焦点である場合: 従来の無加圧焼結は、ほとんどの場合、最も経済的で効率的な選択肢です。

- 最高の性能、強度、信頼性が主な焦点である場合: 航空宇宙、医療、または切削工具のアプリケーションに必要なほぼ完全な密度と微細な微細構造を達成するためには、加圧焼結が不可欠です。

- 先進セラミックスや新規複合材料の製造が主な焦点である場合: 圧力を加えることは、多くの場合、成功した緻密化を達成するための基本的な要件です。

最終的に、いつ圧力を加えるべきかを理解することが、単純な固化を超えて、高性能材料の意図的な設計へと進むための鍵となります。

概要表:

| 利点 | 主なメリット |

|---|---|

| より高い最終密度 | 部品を弱める気孔を除去し、理論密度の99.9%以上を達成します。 |

| より低い焼結温度 | エネルギーコストを削減し、材料の劣化を防ぎます。 |

| より微細な結晶粒構造 | 結晶粒成長を抑制し、優れた強度、靭性、疲労耐性を実現します。 |

| 困難な材料の実現 | 炭化ケイ素のような先進セラミックスの焼結に不可欠です。 |

材料の優れた特性を引き出すために、加圧焼結の可能性を解き放つ準備はできていますか?

KINTEKは、焼結および材料加工用の高度な実験装置を専門としています。高性能セラミックス、先進複合材料、または要求の厳しいアプリケーション向けの金属部品を開発している場合でも、当社の専門知識とソリューションは、お客様が必要とするほぼ完璧な緻密化と微細な微細構造の達成を支援します。

今すぐ当社の専門家にお問い合わせください。適切な機器と消耗品で、お客様の研究開発および生産目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱間プレス炉 加熱真空プレス

- 熱処理・焼結用600T真空誘導熱プレス炉

- セラミックファイバーライニング付き真空熱処理炉

- ラミネート・加熱用真空熱プレス機