熱間プレス加工は、本質的に、優れた密度と機械的強度を持つ部品の製造に優れた粉末冶金技術です。これは、粉末の圧縮と焼結プロセスを単一の高度に制御されたステップに組み合わせることで実現されます。熱と圧力を同時に適用することにより、最小限の気孔率、優れた寸法精度、および従来の方法では固結が困難な先端材料を加工する独自の能力が得られます。

熱間プレス加工の主な利点は、従来の焼結の限界を克服できることです。圧力と熱を同時に加えることで、粉末粒子がより効果的に結合し、個別のステップで製造された部品よりも強く、密で、より精密な最終部品が得られます。

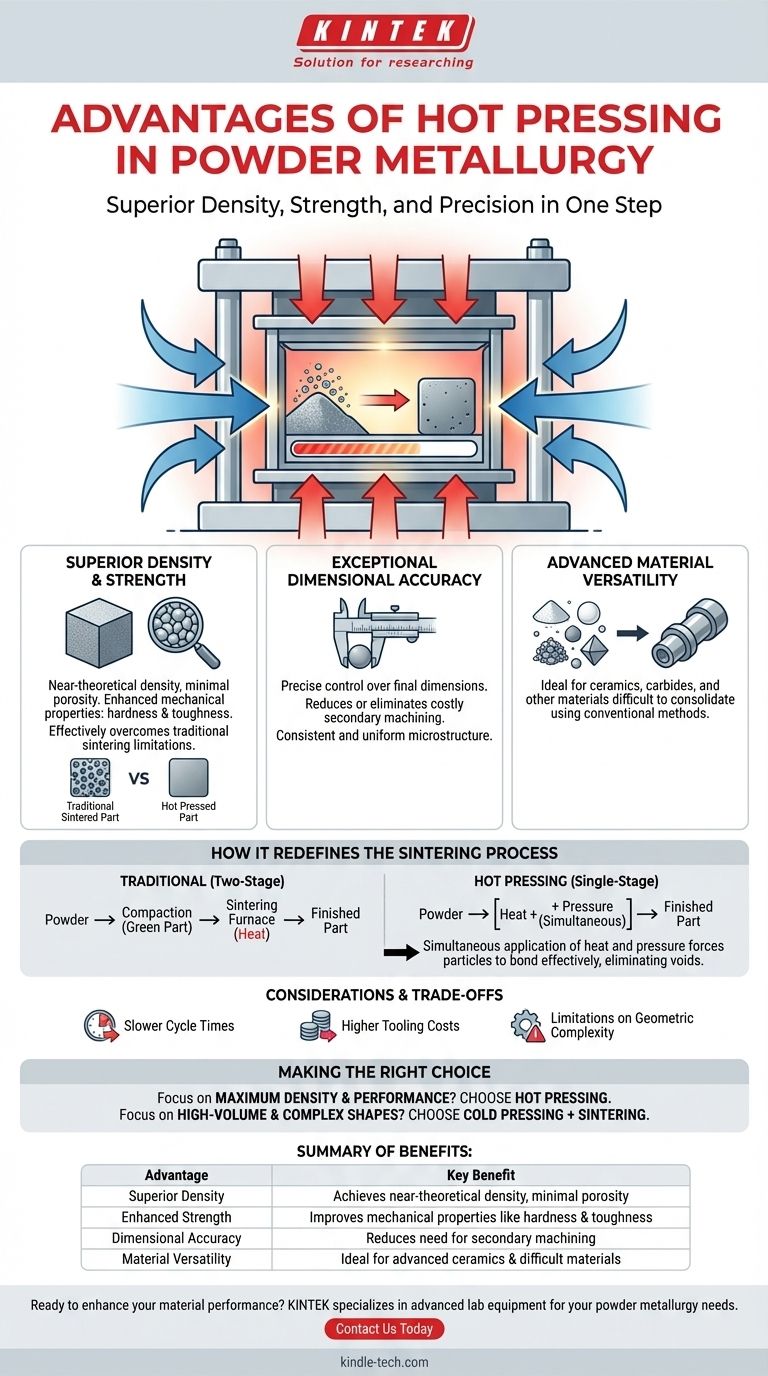

熱間プレス加工が焼結プロセスをどのように再定義するか

熱間プレス加工は、従来の粉末冶金ワークフローを根本的に変えます。2段階のプロセス(圧縮後に焼結)ではなく、これらを1つの非常に効果的な操作に統合します。

圧縮と焼結の組み合わせ

従来の粉末冶金プロセスでは、金属粉末はまず金型で圧縮され、もろい「グリーン」部品が形成されます。この部品はその後、焼結のために別の炉に移され、熱によって粒子が結合するように促されます。

熱間プレス加工は、これら両方の動作を同じチャンバー内で行います。粉末は融点直下まで加熱され、同時に高圧にさらされます。

優れた緻密化のメカニズム

熱的エネルギーと機械的エネルギーの組み合わせが、このプロセスの成功の鍵です。上昇した温度により、金属粒子はより可塑性になり、結合しやすくなります。

その後、加えられた圧力によって、これらの軟化した粒子が押し合わされ、そうでなければ残るであろう空隙や気孔が物理的に排除されます。この作用により、「ネック形成」プロセスが劇的に加速され、個々の粒子が融合して固体で密な塊が形成されます。

加工が困難な材料の可能性を解き放つ

特定のセラミックスや焼結炭化物など、多くの先端材料は従来の焼結に抵抗します。これらは融点が高く、粒子間の接着性が低いため、熱だけでは完全な密度を達成することが困難です。

熱間プレス加工は、これらの課題を克服するために必要な力を提供します。これらの特殊な粉末から超硬工具や高性能部品を製造するための好ましい方法です。

部品品質における具体的な利点

熱間プレス加工の独自のメカニズムは、最終部品の特性における測定可能な改善に直接つながります。

理論密度に近い密度を達成

熱間プレス加工の最も重要な結果は、極めて低い気孔率です。これらの内部空隙を排除することは、強度、硬度、破壊靭性などの機械的特性を向上させる上で極めて重要です。

関連技術である熱間等方圧プレス(HIP)は、あらゆる方向からのガス圧を使用して同様の結果を達成し、微細な収縮をさらに減らし、完全に緻密な部品を作成します。

卓越した寸法精度

部品が堅牢な金型内で単一のステップで成形され最終化されるため、熱間プレス加工は最終寸法に対して卓越した制御を提供します。この精度により、高価な二次機械加工の必要性がしばしば減少または排除されます。

均質で均一な微細構造

熱と圧力を同時に適用することで、コンポーネント全体にわたって一貫した均一な冶金学的構造が促進されます。この均質性により、部品の機械的特性が信頼でき、予測可能であることが保証されます。

トレードオフと考慮事項を理解する

強力である一方で、熱間プレス加工はすべての粉末冶金用途にとって万能の解決策ではありません。その利点には、考慮すべき特定のトレードオフが伴います。

サイクルタイムの遅延

熱間プレス加工は「低ひずみ速度」プロセスです。金型と粉末を加熱し、時間をかけて圧力を加え、アセンブリを冷却する必要があるため、そのサイクルタイムは高速冷間プレス加工よりも大幅に長くなります。

工具と設備のコストが高い

熱間プレス加工で使用される金型とダイは、極端な温度と圧力に同時に耐える必要があります。これには、グラファイトや超合金などの高価な特殊材料を使用する必要があり、初期の工具投資が増加します。

幾何学的複雑さの制限

寸法精度は高いものの、熱間プレス加工は一般的に単純な形状に適しています。冷間プレス加工のようなプロセスは、複雑なディテール、微細な特徴、または自己潤滑性ベアリングのような意図的に設計された内部空隙を持つ部品を作成するのに優れています。

アプリケーションに適した選択をする

適切な粉末冶金プロセスを選択するには、その方法の強みとプロジェクトの主要な目標を一致させる必要があります。

- 最大の密度と機械的性能が主な焦点である場合:特にテクニカルセラミックスや炭化物などの高性能材料には、熱間プレス加工が優れた選択肢です。

- 複雑な形状の大量生産が主な焦点である場合:従来の冷間プレス加工に続く焼結は、ほとんどの場合、より費用対効果が高く、高速です。

- 制御された気孔率を持つ部品の作成が主な焦点である場合:冷間プレス加工は、フィルターや自己潤滑性ベアリングに必要な特定の構造特性を達成するための指定された方法です。

最終的に、熱間プレス加工を選択することは、生産速度と初期工具コストよりも材料の完全性と性能を優先するという戦略的な決定です。

要約表:

| 利点 | 主なメリット |

|---|---|

| 優れた密度 | 最小限の気孔率で理論密度に近い密度を達成 |

| 強化された強度 | 硬度や靭性などの機械的特性を向上 |

| 寸法精度 | 二次機械加工の必要性を低減 |

| 材料の多様性 | 先端セラミックスや焼結が困難な材料に最適 |

熱間プレス加工で材料性能を向上させる準備はできていますか?

KINTEKでは、お客様の研究所の特定の粉末冶金ニーズに合わせた高度な実験装置と消耗品の提供を専門としています。高性能セラミックスや焼結炭化物の開発に取り組んでいる場合でも、当社の専門知識は、優れた部品密度と機械的強度を達成するのに役立ちます。

お問い合わせフォームから今すぐご連絡ください。当社のソリューションがお客様のプロセスを最適化し、プロジェクトが要求する材料の完全性を提供する方法についてご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- ラミネート・加熱用真空熱プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- 自動実験用熱プレス機

よくある質問

- 真空熱間プレス炉は、AMCをどのような点で強化しますか?理論密度と強度に近い値の達成

- 直流焼結とは?材料をより速く、より効率的に高密度化する方法

- 拡散接合とは?溶融せずにシームレスで高強度な接合を実現

- SiC/Al複合材料の脱ガスにおいて、真空と加熱はどのように連携しますか?密度と界面品質の最適化

- チタンアルミニウム複合材における炉冷の利点は何ですか?構造的完全性と高い平坦性を確保する

- Ti/Al複合材に高真空が必要なのはなぜですか?熱間プレスによる優れた冶金結合の達成

- スパークプラズマ焼結法とは?迅速かつ高密度な材料統合を実現

- ホットプレスとSPSの違いは何ですか?あなたの研究室に最適な焼結方法を選びましょう