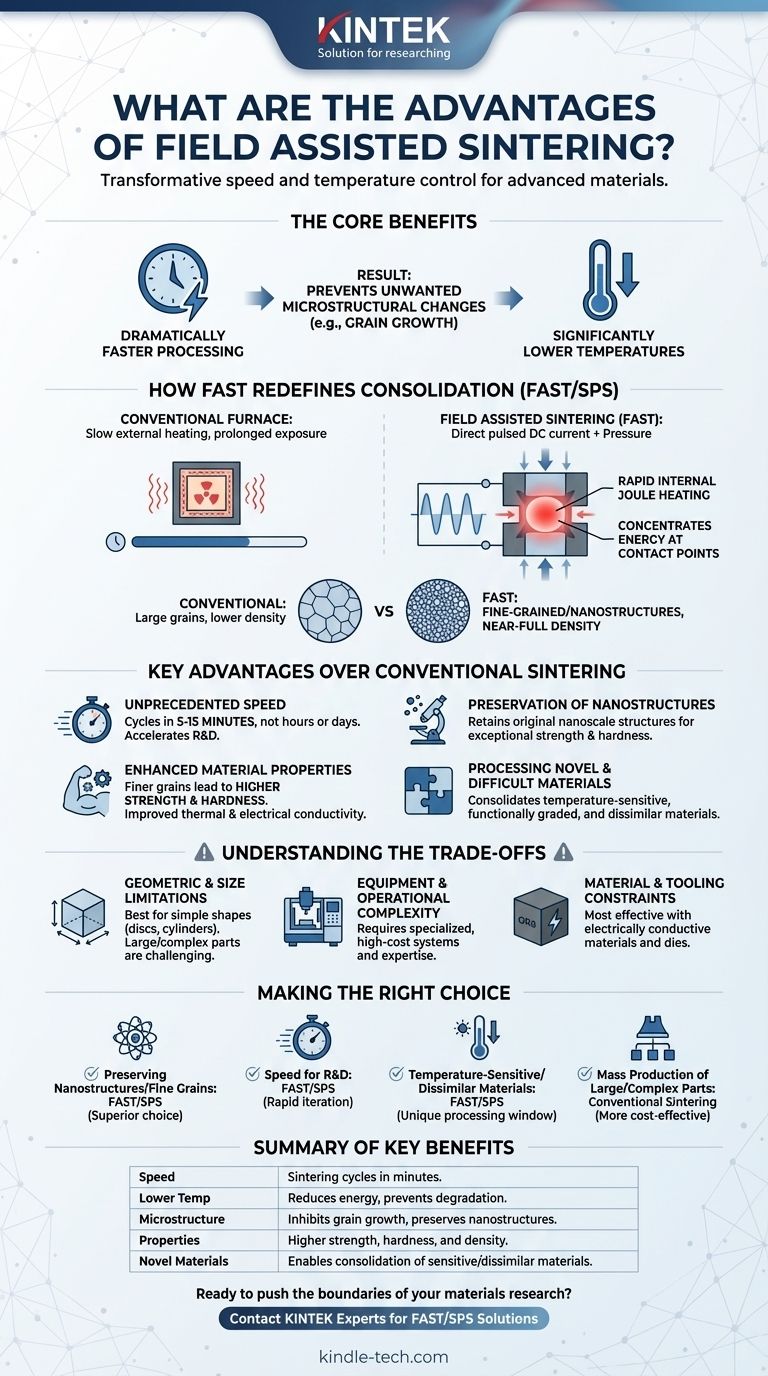

本質的に、電場アシスト焼結は従来のプロセスと比較して2つの変革的な利点を提供します。それは、劇的に速い加工時間と大幅に低い焼結温度です。これらの核となる利点により、長時間高温の炉処理中に発生する粒成長などの望ましくない微細構造変化を防ぎ、優れた特性を持つ先進材料の作製が可能になります。

電場アシスト焼結の根本的な利点はそのメカニズムにあります。パルス状の電流を粉末成形体に直接流すことにより、必要な場所に正確に集中的な熱を発生させ、数時間ではなく数分での固化を可能にし、従来の炉では破壊されてしまうであろうデリケートなナノスケールや微細粒構造を保持します。

電場アシスト焼結はいかにして固化を再定義するか

利点を理解するためには、電場アシスト焼結技術(FAST、しばしばスパークプラズマ焼結(SPS)と呼ばれる)が従来の炉加熱とどのように異なるかを理解することが不可欠です。

直流とジュール熱の役割

炉内での遅い外部放射と対流に頼るのではなく、FASTは圧力と、大電流・低電圧のパルスDC電流の両方を適用します。

この電流は導電性のダイスを介して、そして多くの場合、粉末材料自体を直接通過します。これにより、粉末粒子の接触点で熱エネルギーを集中させる、急速な内部のジュール熱が発生します。

低温化と優れた微細構造

この局所的な加熱は信じられないほど効率的であり、バルク材料が従来の炉よりもはるかに速く、しばしば低い設定温度で固化温度に達することを可能にします。

材料が長時間高温にさらされる時間が大幅に短縮されるため、粒成長は劇的に抑制されます。これはこのプロセスの最も重要な冶金学的利点です。

従来の焼結に対する主な利点

FAST/SPSの独自のメカニズムは、材料開発と生産に具体的な利益をもたらします。

前例のないスピード

従来の炉で何時間、あるいは何日もかかる焼結サイクルが、FASTを使用するとわずか5分から15分で完了することがあります。これにより、研究、開発、小規模生産のサイクルが飛躍的に加速されます。

ナノ構造の保持

先進材料にとって、ナノスケールの粒構造を維持することは、優れた強度、硬度、その他の独自の特性を達成するために不可欠です。FASTは、ナノ粉末の元のナノ構造を保持しながら完全に高密度化できる数少ない技術の1つです。

材料特性の向上

粒成長を防ぎ、ほぼ完全な密度を達成することにより、FASTは改善された機械的および機能的特性を持つ材料を生成します。微細粒材料は通常、より強く、硬くなり(ホール・ペッチ則に従い)、高密度化は熱伝導率と電気伝導率を向上させます。

新規および困難な材料の加工

低温と短時間の組み合わせにより、従来の方法では加工不可能な材料の固化が可能になります。これには、温度に敏感な材料、機能勾配材料、およびそうでなければ反応または分解する異種材料の組み合わせ(例:金属-セラミックス)が含まれます。

トレードオフの理解

いかなる技術にも限界がないわけではありません。客観的であるためには、電場アシスト焼結に関連する課題を認識する必要があります。

形状とサイズの制限

FASTプロセスは通常、グラファイトダイ内に収まるディスク、正方形、円筒形などの単純な形状に限定されます。大きすぎる部品や非常に複雑な部品の製造は、他の方法と比較して非現実的または経済的に不可能なことがよくあります。

装置と運用の複雑さ

FAST/SPSシステムは特殊な高価な機械であり、多額の設備投資が必要です。標準的な工業炉よりも高いオペレーターの専門知識とプロセス制御が要求されます。

材料と工具の制約

このプロセスは、電気伝導性の材料とダイス(通常はグラファイト)に対して最も効果的です。絶縁性材料も焼結できますが、そのためには特殊な工具とプロセス設定が必要となり、それがスピードと効率の利点の一部を打ち消す可能性があります。

目標に応じた適切な選択

適切な焼結技術の選択は、材料、望ましい特性、および生産目標に完全に依存します。

- ナノ構造や微細粒の保持が主な焦点である場合:粒成長を促進する熱暴露を最小限に抑えるため、FAST/SPSが優れた選択肢となります。

- 研究開発のスピードが主な焦点である場合:FASTの高速サイクルにより、従来のどの方法よりも迅速な反復と材料発見が可能になります。

- 温度に敏感な材料や異種材料の固化が主な焦点である場合:FASTは、そうでなければ作製できない新規複合材料や合金を作製するための独自の加工ウィンドウを提供します。

- 大規模で複雑な部品の大量生産が主な焦点である場合:従来の焼結や金属射出成形などの方法は、ほとんどの場合、より費用対効果が高くスケーラブルです。

究極的に、電場アシスト焼結は、材料性能の限界を押し広げ、次世代の先進材料を創造するための強力なツールです。

要約表:

| 利点 | 主なメリット |

|---|---|

| スピード | 焼結サイクルが数分で完了(数時間や数日ではない)。 |

| 低温化 | エネルギー使用量を削減し、材料の劣化を防ぐ。 |

| 微細構造制御 | 粒成長を抑制し、ナノ構造を保持する。 |

| 材料特性 | より高い強度、硬度、密度を達成する。 |

| 新規材料 | 温度に敏感な材料や異種材料の固化を可能にする。 |

材料研究の限界を押し広げる準備はできましたか?

KINTEKの電場アシスト焼結技術(FAST/SPS)は、これまでになく速く、優れた特性を持つ先進材料の作製を可能にします。ナノ構造、新規複合材料、または温度に敏感な材料に取り組んでいるかどうかにかかわらず、当社の専門知識とラボ装置ソリューションが目標達成を支援します。

当社の専門家に今すぐお問い合わせいただき、FAST/SPSが開発サイクルを加速し、材料性能を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- NiAl-Al2O3において、PCASはHPSと比較してどのような微細構造上の利点がありますか?優れた結晶粒微細化を実現

- 真空熱間プレス炉における精密な温度制御が極めて重要なのはなぜですか?炭素繊維-アルミニウム複合材料の習得

- 焼結が困難なZrB2セラミックスの緻密化を、黒鉛抵抗真空熱間プレス炉はどのように促進しますか?

- 真空熱間プレス炉の利点は何ですか? 高い安定性を備えた高密度NTCセラミックスを実現します。

- TlBr結晶の製造における熱間プレス工程の役割は何ですか? 高性能な高密度化を実現する

- Al2O3/ZrO2焼結に真空熱プレスが提供する条件は? 1550℃、30 MPaの緻密化を実現

- ホットプレス加工の欠点は何ですか?製造プロセスにおける主な制約

- 真空熱間プレス炉の主な機能は何ですか? Al2O3/Cu-Cr複合材で密度99.5%を達成する