物理蒸着(PVD)は、性能、耐久性、美観において大きな利点をもたらす真空コーティングプロセスです。その主な利点には、非常に硬く、耐摩耗性のある表面を作り出すこと、および多様な高級仕上げを提供することが挙げられます。これらはすべて、下地の部品を損傷したり変形させたりしない低温で達成されます。

PVDは単なるコーティングではありません。戦略的なエンジニアリングの選択です。その主な価値は、下地の材料の構造や寸法を変えることなく、極めて高い硬度や耐摩耗性といった高性能な表面特性を部品に付与することにあります。

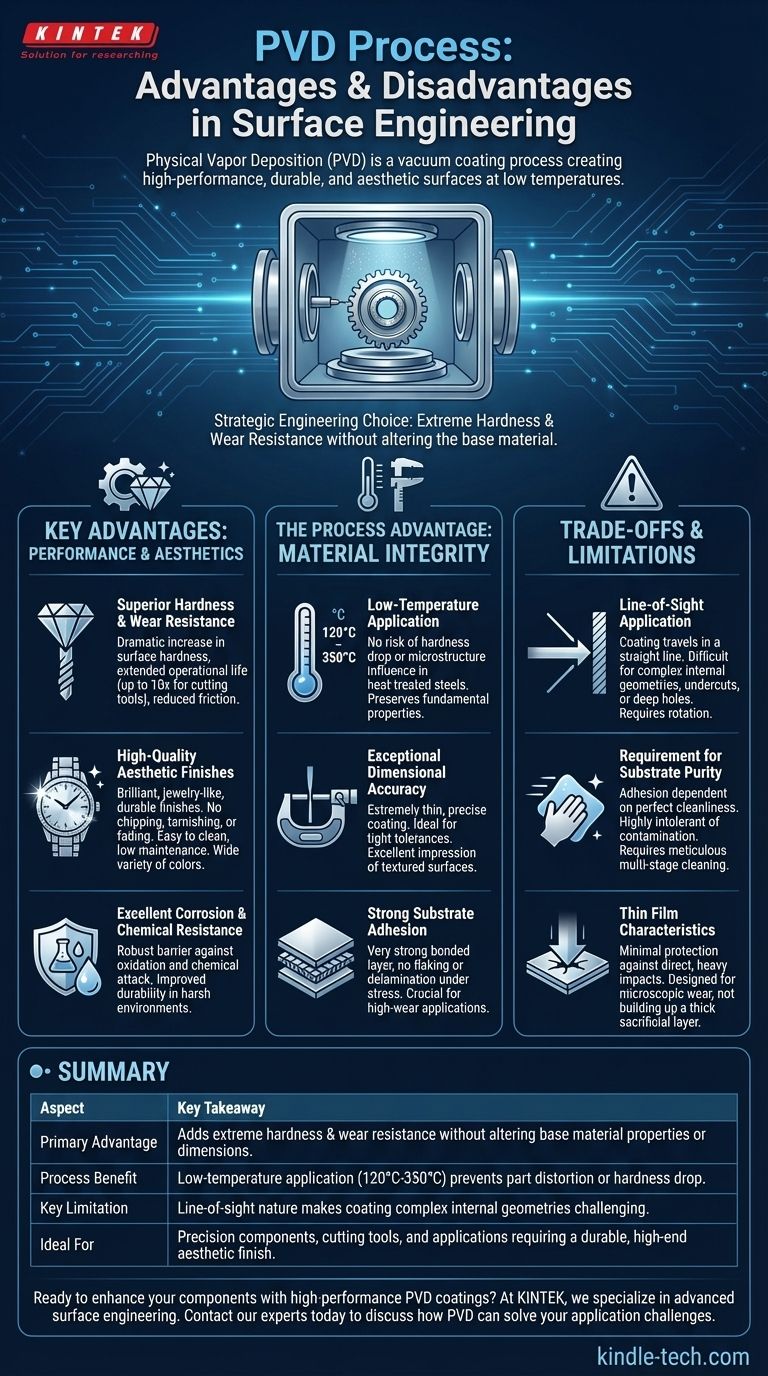

主な利点:性能と美観の向上

PVDコーティングの利点は、材料の表面特性を根本的に向上させる能力に由来します。これにより、工業用工具から装飾用金具まで、幅広い用途に適しています。

優れた硬度と耐摩耗性

PVDコーティングは、部品の表面硬度を劇的に向上させます。これにより、優れた耐摩耗性と耐摩耗性が実現します。

切削工具のような用途では、これは直接的に動作寿命の延長につながり、時には10倍にもなります。追加された潤滑性も使用中の摩擦を低減します。

高品質な美的仕上げ

このプロセスにより、非常に耐久性のある、輝かしい宝石のような仕上げを施すことができます。他の方法とは異なり、PVDコーティングは時間とともに欠けたり、変色したり、色あせたりしません。

これにより、長持ちするプレミアムな外観が得られ、清掃も簡単で、見た目を維持するための追加のメンテナンスは不要です。多種多様な色と仕上げが利用可能です。

優れた耐食性と耐薬品性

堆積された層は堅牢なバリアとして機能し、基板を酸化や化学攻撃から保護します。これにより、過酷な環境にさらされる部品の耐久性と寿命が向上します。

多用途でカスタマイズ可能な層

PVDプロセスは、高度に制御された複雑な層構造を可能にします。エンジニアは、特定の性能目標を達成するために、単層、多層、さらにはナノ構造を指定できます。また、他の摩擦低減層と組み合わせて、カスタマイズされた結果を得ることもできます。

プロセスの利点:材料の完全性の維持

コーティング自体の品質に加えて、PVDプロセスには、高精度部品に理想的な固有の利点があります。

低温での適用

PVDは低温プロセスであり、通常120°Cから350°Cで動作します。これは重要な利点です。

これにより、熱処理された鋼の硬度低下のリスクがなく、基板材料の微細構造に影響を与えることもありません。部品の基本的な特性が維持されます。

卓越した寸法精度

コーティングは極めて薄く、高精度で適用されるため、部品の正確な寸法と輪郭を維持します。

このため、PVDは、わずかな寸法の変化でも許容されないような、厳しい公差を持つ精密部品にとって理想的な選択肢となります。また、以前にテクスチャ加工または研磨された表面にも非常に良い印象を与えます。

強力な基板密着性

PVDコーティングは、基板と非常に強力な結合層を形成します。これにより、コーティングが剥がれたり層間剥離したりすることがなく、大きな応力下でも剥がれることがありません。これは高摩耗用途にとって極めて重要です。

トレードオフと限界の理解

PVDは強力ですが、万能な解決策ではありません。客観的な評価には、その固有の限界を理解する必要があります。

視線方向への適用

PVDは「視線方向」プロセスです。コーティング材料は、真空チャンバー内でソースからターゲット部品へ直線的に移動します。

このため、複雑な内部形状、アンダーカット、または深く狭い穴を均一にコーティングすることは困難です。部品は、均一な被覆を確保するために、複雑な治具上で回転させる必要があることがよくあります。

基板の純度要件

PVDコーティングの卓越した密着性は、完全にきれいな表面に完全に依存しています。このプロセスは、いかなる表面汚染も非常に許容しません。

これは、部品が真空チャンバーに入る前に、細心の注意を払った多段階の洗浄プロセスを経る必要があることを意味し、全体の作業に時間とコストを追加します。

薄膜特性

PVDコーティングの薄さは寸法精度にとって利点ですが、限界となることもあります。下地の基板を変形させる可能性のある直接的で重い衝撃に対しては、最小限の保護しか提供しません。

これは、厚い犠牲層を構築するためではなく、微細な摩耗やアブレーションに対する耐性のために設計されています。

アプリケーションに適した選択を行う

適切な表面処理の選択は、あなたの主要な目標に完全に依存します。PVDは、表面性能が最重要であり、寸法の完全性を維持する必要がある場合に優れています。

- 切削工具や高摩耗部品の寿命延長が主な焦点である場合:PVDは、工具の基材を損なうことなく硬度と潤滑性を付与できるため、優れた選択肢です。

- 耐久性のある高級装飾仕上げが主な焦点である場合:PVDは、従来のメッキや塗装よりもはるかに長持ちする、変色しにくく、色あせしにくい表面をさまざまな色で提供します。

- 厳しい公差を持つ精密部品の保護が主な焦点である場合:PVDの低温プロセスと薄膜特性は、反りや寸法変化を引き起こすことなく部品をコーティングするのに理想的です。

最終的に、PVDを選択することは、性能が損なわれてはならないアプリケーションにおいて、優れた表面工学に投資するという決定です。

要約表:

| 側面 | 主なポイント |

|---|---|

| 主な利点 | 基材の特性や寸法を変えることなく、極めて高い硬度と耐摩耗性を付与します。 |

| プロセスの利点 | 低温適用(120°C~350°C)により、部品の変形や硬度低下を防ぎます。 |

| 主な限界 | 視線方向の性質上、複雑な内部形状のコーティングは困難です。 |

| 理想的な用途 | 精密部品、切削工具、耐久性のある高級美的仕上げを必要とするアプリケーション。 |

高性能PVDコーティングで部品を強化する準備はできていますか?

KINTEKでは、表面工学のための先進的な実験装置と消耗品を専門としています。当社の専門知識は、PVD技術を活用して、優れた耐摩耗性、輝かしい仕上げ、および部品寿命の延長を実現するのに役立ちます。これらすべてを、精密部品の完全性を維持しながら行います。

今すぐ当社の専門家にお問い合わせください。PVDがお客様の特定のアプリケーション課題をどのように解決できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート