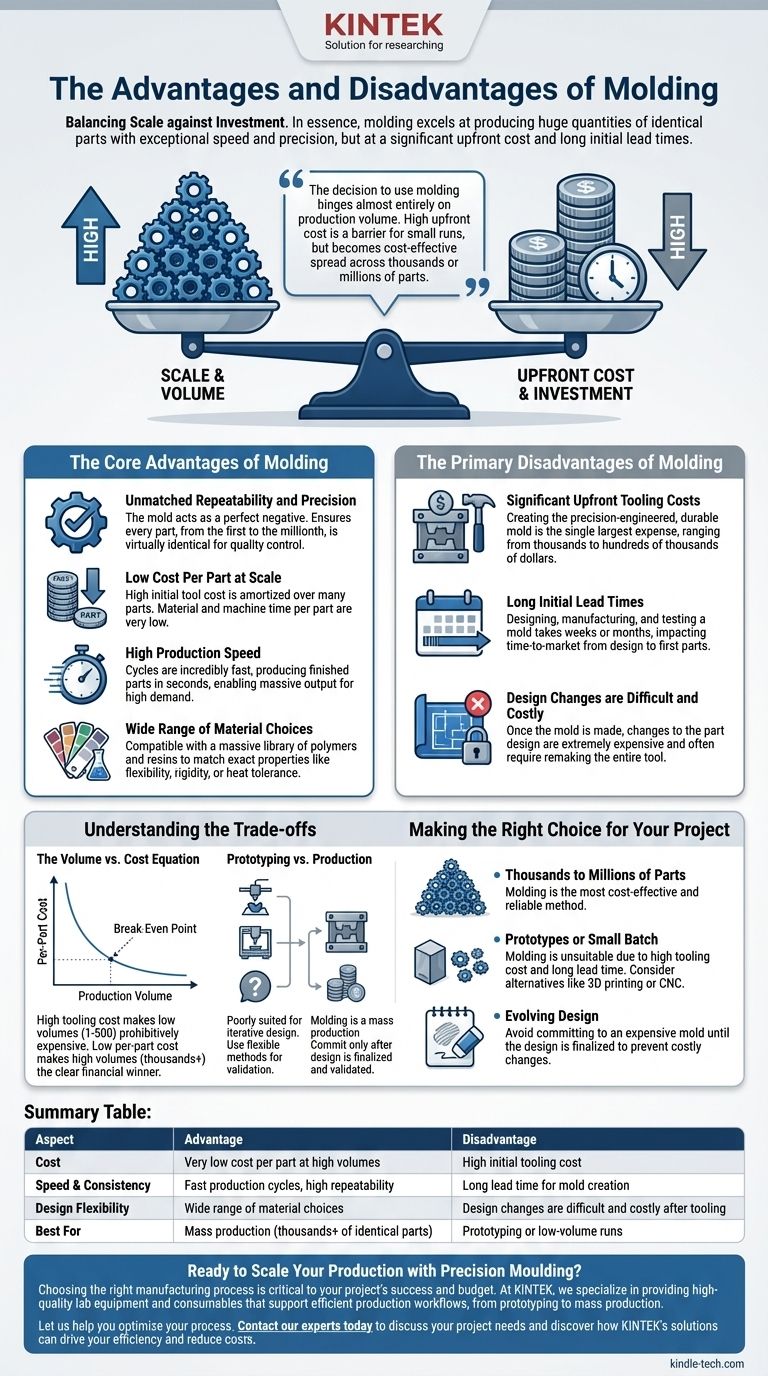

本質的に、成形加工とは規模と投資のバランスを取るプロセスです。 優れた速度と精度で同一の部品を大量に生産するのに優れていますが、この効率性には多額の初期費用と長い初期リードタイムという代償が伴います。主な利点は高い再現性、スケールメリットによる低い部品単価、幅広い材料選択肢ですが、主な欠点は高い初期金型費用と金型作成にかかる時間です。

成形加工を使用するかどうかの決定は、ほぼ完全に生産量に左右されます。金型作成の初期費用は少量生産の大きな障壁となりますが、その投資は数千または数百万個の部品に分散されるにつれて、費用対効果がますます高くなります。

成形加工の主な利点

成形加工、特に射出成形が現代の大量生産の基盤となっているのには理由があります。その利点は、スケールでの製造において最も顕著に現れます。

比類のない再現性と精度

高品質の金型(「ツール」)が作成されると、それは最終部品の完全なネガとして機能します。これにより、最初から100万番目まで、製造されるすべてのユニットが事実上同一であることが保証され、品質管理と製品の一貫性にとって極めて重要です。

スケールメリットによる低い部品単価

成形加工における最も重要なコストは、金型自体の作成です。この初期投資は高いですが、材料費と個々の部品の自動化された機械時間は非常に低くなります。より多くの部品を生産するにつれて、初期の金型費用が償却され、実質的な部品単価が劇的に低下します。

高い生産速度

成形サイクルは信じられないほど速く、完成品を生産するのにわずか数秒しかかからないことがよくあります。この高速で自動化されたプロセスにより、短時間で大量の生産が可能になり、高い消費者需要を満たすのに理想的です。

幅広い材料選択肢

このプロセスは、膨大な種類のポリマーや樹脂と互換性があります。これにより、柔軟性、剛性、耐衝撃性、耐紫外線性、耐熱性など、必要な正確な特性を持つ材料を選択できます。

成形加工の主な欠点

成形加工の欠点は、生産プロセスのまさに最初に集中しています。これらの初期のハードルは大きく、慎重に考慮する必要があります。

多額の初期金型費用

金型の作成は、精密工学と硬化鋼などの耐久性のある材料を必要とする高度に専門化されたプロセスです。この金型費用が最大の支出であり、部品の複雑さに応じて数千ドルから数十万ドルに及ぶ可能性があります。

長い初期リードタイム

生産準備の整った金型の設計、製造、テストは迅速なプロセスではありません。最終設計からラインから最初の部品が出てくるまでのリードタイムは数週間から数ヶ月かかることがあり、これは市場投入時間に影響を与える可能性があります。

設計変更は困難でコストがかかる

金型は固体の金属塊です。一度鋼材が切断されると、部品設計の変更は非常に困難で費用がかかります。多くの場合、金型全体を再作成する必要があるため、ツーリングを開始する前に設計が最終決定され、徹底的に検証されることが極めて重要になります。

トレードオフの理解

製造プロセスを選択することは、決して「完璧な」ソリューションを見つけることではなく、どのトレードオフのセットがプロジェクトの目標に最も合致するかを理解することです。

数量対コストの計算式

中心となるトレードオフは、初期費用 対 部品単価です。少量(例:1~500個)の場合、高い金型費用により成形加工は法外に高価になります。この場合、3DプリンティングやCNC加工などのプロセスの方がはるかに経済的です。しかし、必要な数量が数千に達すると、成形加工の低い部品単価はすぐに損益分岐点に達し、明確な経済的勝者となります。

プロトタイピング 対 生産

成形加工は大量生産技術です。反復的な設計およびテスト段階のプロトタイピングには不向きです。金型作成後に設計上の欠陥が発見された場合、それは費用のかかる間違いとなります。設計を最初に検証するために、より柔軟な方法を使用し、最終的な生産実行のために成形加工にコミットしてください。

プロジェクトに最適な選択をする

成形加工が適切な製造経路であるかどうかを判断するために、プロジェクトのニーズを評価してください。

- 数千(または数百万)個の同じ部品の製造が主な焦点である場合: 成形加工は、ほぼ確実に最も費用対効果が高く信頼性の高い方法です。

- 少数のプロトタイプまたは小ロットの作成が主な焦点である場合: 高い金型費用と長いリードタイムのため、成形加工は不向きです。3DプリンティングやCNC加工などの代替手段を検討してください。

- 設計がまだ進化している場合: その後の変更は例外的に困難でコストがかかるため、設計が最終決定され検証されるまで、高価な金型を作成することにコミットすることは避けてください。

生産量と設計の成熟度を正しく特定することにより、製品を市場に投入するために成形加工が適切なツールであるかどうかを自信を持って判断できます。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| コスト | 大量生産では部品単価が非常に低い | 高い初期金型費用 |

| 速度と一貫性 | 速い生産サイクル、高い再現性 | 金型作成のリードタイムが長い |

| 設計の柔軟性 | 幅広い材料選択肢 | ツーリング後の設計変更は困難でコストがかかる |

| 最適 | 大量生産(数千個以上の同一部品) | プロトタイピングまたは少量生産 |

精密成形加工で生産規模を拡大する準備はできましたか?

適切な製造プロセスを選択することは、プロジェクトの成功と予算にとって極めて重要です。KINTEKでは、プロトタイピングから大量生産までの効率的な生産ワークフローをサポートする高品質のラボ機器と消耗品の提供を専門としています。

プロセスの最適化をお手伝いします。 材料の評価であれ、スケールアップであれ、当社の専門知識により、優れた結果を得るために適切なツールを確実に使用できます。

今すぐ専門家にご相談ください。プロジェクトのニーズについて話し合い、KINTEKのソリューションがどのように効率を高め、コストを削減できるかを発見してください。

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- グローブボックス用実験室油圧プレスラボペレットプレス機

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- 実験用途の脱型不要赤外線プレスモールド

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

よくある質問

- 真空熱間プレス焼結における高純度黒鉛モールドの機能は何ですか? 緻密なZrC-SiC複合材料の実現

- 成形に影響を与える要因とは?完璧なプラスチック部品を実現するための4つの鍵をマスターする

- 金型の製作に関わる工程とは?設計から量産までの戦略的ガイド

- 真空熱間プレス中に高強度黒鉛金型はどのような役割を果たしますか? WCベースの炭化物焼結を最適化する

- ダイヤモンドとアルミニウムの混合粉末を含む黒鉛型は、なぜ乾燥炉で処理する必要があるのですか?サンプルの失敗を防ぐ

- 全固体リチウム硫黄電池に高精度PTFEモールドが必要なのはなぜですか?構造的完全性と性能を確保する

- B4C-CeB6セラミックスの真空熱間プレス焼結中に高強度黒鉛型が使用されるのはなぜですか?

- ツープレート金型とは?射出成形におけるシンプルで費用対効果の高い選択肢