要するに、電子ビーム加工(EBM)は、硬度に関わらず、ほぼあらゆる金属の複雑な形状を切断または穴あけする際に、並外れた精度を提供します。しかし、その重大な欠点、すなわち非常に高い設備コスト、真空チャンバーの必要性、および安全上の考慮事項により、特定の高価値用途に限定される高度に専門化されたプロセスとなっています。

EBMを使用するかどうかの核心的な決定は、単純なトレードオフに帰着します。比類ない精度と材料の多様性を得る代わりに、高コスト、運用上の複雑さ、および重大な物理的制約を受け入れることになります。

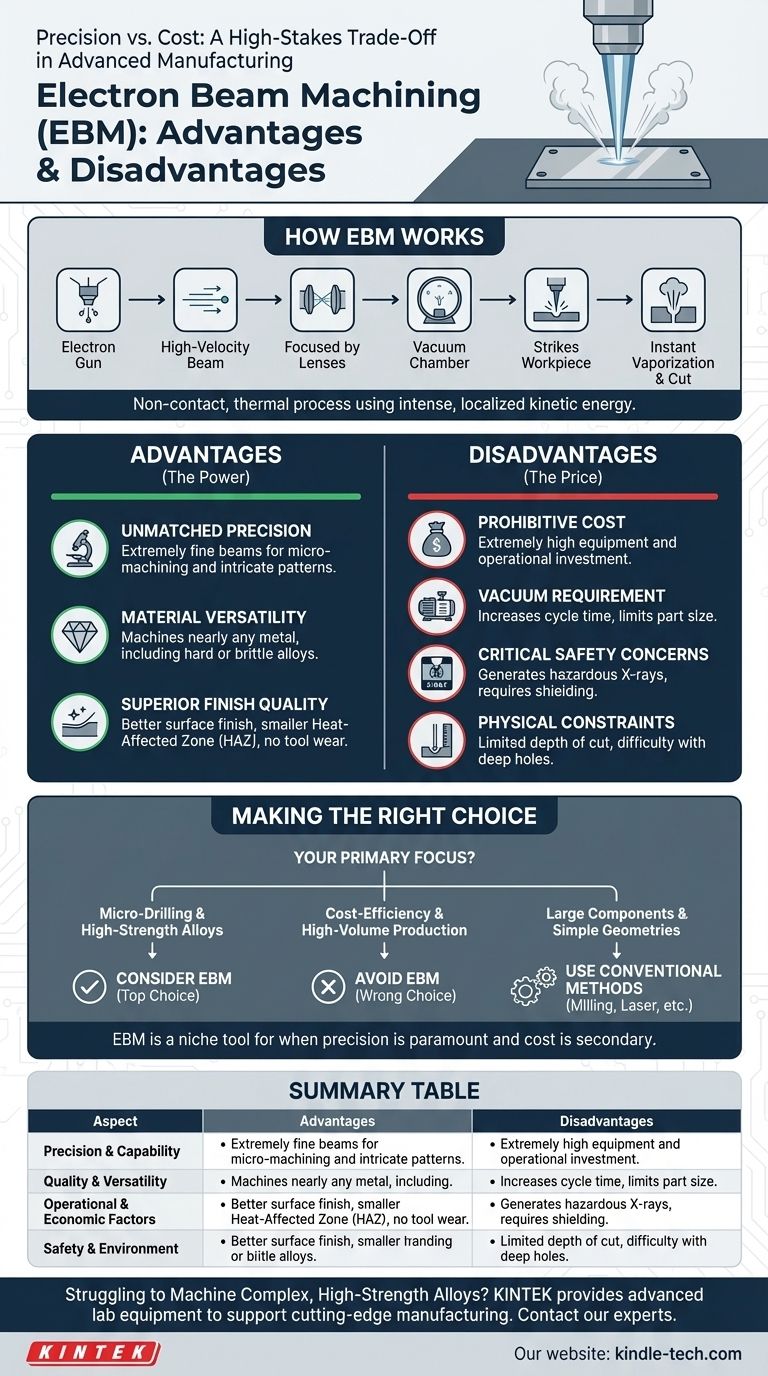

電子ビーム加工の仕組み

電子ビーム加工は、非接触の熱加工プロセスです。強力で局所的な加熱の原理で動作します。

コアメカニズム

高速電子の流れが生成され、真空チャンバー内で非常に狭いビームに集束されます。この集中したビームは、膨大な運動エネルギーを運びます。

材料の気化

この電子ビームがワークピースに当たると、エネルギーは瞬時に熱に変換されます。この熱は非常に強烈で、材料の小さな体積を気化させ、機械的な力を加えることなく目的の切断または穴を形成します。

EBMの主な利点

EBMのユニークな性質は、従来の方法や他の非伝統的な加工方法では達成が難しい明確な利点を提供します。

比類ない精度と詳細

電子ビームは非常に細かいため、EBMは非常に小さな穴と狭い切断(カーフ)を生成できます。これにより、マイクロ加工用途や、他の方法では不可能な複雑なパターンを作成するのに理想的です。

材料の多様性

このプロセスは、機械的なせん断ではなく、気化によって機能します。これは、EBMが非常に硬い、脆い、または従来の加工が困難なものを含む、多種多様な金属および合金に非常に効果的であることを意味します。

優れた仕上げ品質

プラズマ切断やレーザー切断のような他の熱切断プロセスと比較して、EBMはしばしば、より小さな熱影響部(HAZ)でより良い表面仕上げを生成します。これにより、二次的な仕上げ作業の必要性が減少します。

トレードオフと限界の理解

EBMのパワーと精度には、その使用を制限する重大な運用上および財政上の課題が伴います。

法外なコスト

電子銃、高電圧電源、真空チャンバーなど、EBMに必要な設備は非常に高価です。この高い設備投資は、他のプロセスでは十分でない高価値部品への使用を制限します。

真空要件

電子が空気分子によって散乱するのを防ぐため、プロセス全体を真空中で行う必要があります。この要件は2つの主要な制限を生み出します。それは、各部品のサイクル時間を大幅に増加させ、ワークピースのサイズをチャンバー内に収まるものに制限します。

重大な安全上の懸念

高エネルギー電子ビームとワークピースの相互作用は、有害なX線を生成します。これにより、オペレーターを保護するために実質的な鉛遮蔽と厳格な安全プロトコルが必要となり、システムのコストと複雑さが増します。

物理的制約

EBMには有効な切断深さの限界があります。穴や切断が深くなるにつれて、気化した材料が逃げにくくなり、ビームの有効性と精度を妨げる可能性があります。

アプリケーションに最適な選択をする

EBMの選択は、一般的な選択ではなく、部品の特定の要求によって推進される戦略的な決定です。

- マイクロドリル加工や高強度合金の複雑なパターン切断が主な焦点である場合: EBMは、これらの厳しい要件を満たすことができる数少ないプロセスの1つであり、最優先で検討すべきです。

- コスト効率や大量生産が主な焦点である場合: EBMは、その高い運用コストと長いサイクル時間のため、ほぼ間違いなく間違った選択です。

- 大型部品や単純な形状の加工が主な焦点である場合: ミリング、旋削、レーザー切断などのより一般的で費用対効果の高い方法がはるかに適しています。

最終的に、電子ビーム加工は強力ですがニッチなツールであり、精度が最優先され、コストが二の次である製造課題を解決するために予約されています。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| 精度と能力 | マイクロ加工における比類ない精度;非常に硬い/脆い材料を加工可能 | 切断深さに限界;複雑な形状は困難な場合がある |

| 品質と多様性 | 優れた表面仕上げ;小さな熱影響部(HAZ);あらゆる導電性材料に適用可能 | プロセスは導電性材料のみに限定される |

| 運用と経済的要因 | 非接触プロセス(工具摩耗なし) | 設備および運用コストが非常に高い;真空チャンバーが必要(部品サイズ/速度を制限) |

| 安全性と環境 | - | 有害なX線を生成;実質的な遮蔽と安全プロトコルが必要 |

複雑な高強度合金の加工に苦労していませんか?

KINTEKは、最先端の製造プロセスをサポートするための高度な実験装置と消耗品を提供することに特化しています。お客様のプロジェクトが電子ビーム加工のような技術の極限の精度と材料の多様性を要求する場合、当社の専門家がお客様の研究開発および品質管理のニーズに合った適切なソリューションを特定するお手伝いをいたします。

今すぐKINTEKにお問い合わせください。当社の装置がお客様のラボの能力をどのように向上させ、最も困難な材料加工タスクに取り組むのに役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用アンチクラッキングプレス金型

- 高エネルギー振動ボールミル(実験用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ