ろう付けは、その核心において、母材を溶融させることなく、異種材料間に強固でクリーンな接合部を作成する能力を提供します。このプロセスでは、より低い温度で溶融する充填金属が毛細管現象によって接合部に引き込まれ、冷却時に強固な冶金結合を形成します。強力である一方で、その有効性は精密なプロセス制御に大きく依存します。

ろう付けの主なトレードオフは、制御とコストのどちらを優先するかです。単純なトーチろう付けは手軽ですが、ワークピースを損傷するリスクがあります。反対に、高度に制御された炉内ろう付けは、優れた再現性のある接合部を生成しますが、設備とプロセス開発に多大な投資が必要です。

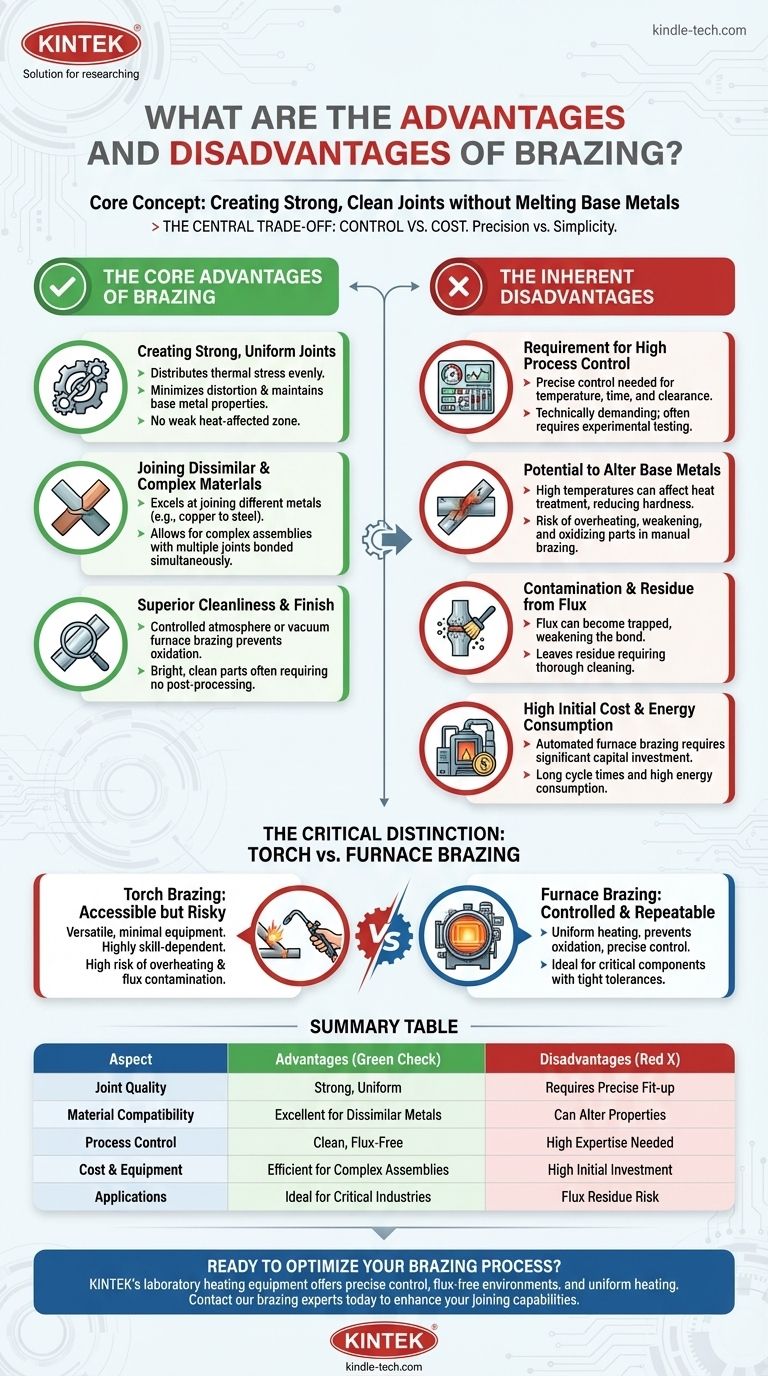

ろう付けの主な利点

ろう付けは、特に高い精度と材料の完全性が求められる用途において、他の接合方法よりもいくつかの明確な利点があるため選択されます。

強固で均一な接合部の作成

ろう付けは、溶接と比較して、接合部全体に熱応力をより均一に分散させます。これにより、歪みが最小限に抑えられ、母材の機械的特性が維持されます。

母材が溶融しないため、その基本的な構造が変化したり、弱い熱影響部が作成されたりするリスクが少なくなります。

異種材料および複雑な材料の接合

このプロセスは、銅と鋼など、溶接が困難または不可能な異なる種類の金属の接合に優れています。

充填金属を使用することで、複数の接合部を持つ複雑なアセンブリを作成でき、これらすべてを単一の炉サイクルで同時に接合できるため、効率が向上します。

優れた清浄度と仕上げ

制御雰囲気または真空炉ろう付けは、非常にクリーンなプロセスです。部品表面の酸化物を積極的に防止し、除去することさえあります。

これにより、多くの場合、後処理や洗浄が不要な、高品質な接合部を持つ明るくクリーンな部品が得られ、医療、航空宇宙、半導体などの産業にとって大きな利点となります。

固有の欠点の理解

ろう付けの利点は、慎重に管理しなければならないいくつかの課題と制限によって相殺されます。

高度なプロセス制御の要件

ろう付けの成功は、温度、時間、加熱および冷却速度、接合部クリアランスなどのパラメータの精密な制御によって決まります。

これらのパラメータの最適な組み合わせを決定するには、多くの場合、実験的なテストが必要であり、このプロセスは技術的に要求が厳しいものとなります。

母材を変化させる可能性

ろう付け温度は溶接よりも低いですが、それでも母材の熱処理に影響を与えるほど十分に高いです。これにより、硬度の低下や材料特性の他の変化が生じる可能性があります。

手動のトーチろう付けでは、部品を過熱しやすく、母材を弱めたり酸化させたりして、弱くて見苦しい接合部になる可能性があります。

フラックスによる汚染と残留物

多くのろう付けプロセス、特に開放空気中のトーチろう付けでは、酸化を防ぎ、金属表面を洗浄するために化学フラックスが必要です。

このフラックスは接合部内に閉じ込められ、ボイドを生成して結合を弱める可能性があります。また、作業後に徹底的に洗浄する必要がある残留物を残します。

高い初期費用とエネルギー消費

自動炉内ろう付け、特に真空ろう付けには、設備に多額の設備投資が必要です。

このプロセスは、サイクル時間が長く、エネルギー消費量も多いため、より単純な接合方法と比較して運用コストが高くなる可能性があります。

重要な区別:トーチろう付けと炉内ろう付け

経験する利点と欠点は、採用する特定のろう付け方法に大きく影響されます。

トーチろう付け:手軽だがリスクを伴う

トーチによる手動ろう付けは汎用性が高く、最小限の設備で済みます。修理や少量生産によく使用されます。

しかし、それは完全にオペレーターのスキルに依存します。過熱、不均一な熱印加、フラックス汚染のリスクは非常に高いです。

炉内ろう付け:制御され、再現性がある

真空または制御雰囲気炉内でのろう付けは、均一な加熱を提供し、フラックスなしで酸化を防ぎ、サイクル全体にわたって正確で再現性のある制御を可能にします。

この方法は最高品質の接合部を生成し、厳しい公差を持つ重要なコンポーネントに理想的ですが、はるかに高い初期投資が必要です。

アプリケーションに適した選択を行う

適切なアプローチを選択するかどうかは、品質、量、コストに関するプロジェクトの特定の要件に完全に依存します。

- 重要なコンポーネントの大量生産が主な焦点である場合:炉内ろう付けは、その卓越した再現性、清浄度、および接合部の完全性において決定的な選択肢です。

- 複雑なアセンブリまたは異種金属の接合が主な焦点である場合:ろう付けは優れた候補ですが、必要な接合強度によって、制御された炉内プロセスが必要かどうかが決まります。

- 低コストの修理または一点もののプロトタイプが主な焦点である場合:手動トーチろう付けは効果的ですが、部品の損傷を避けるために熱入力とフラックス塗布を慎重に管理する必要があります。

これらのトレードオフを理解することで、ろう付けを単なる接合プロセスとしてだけでなく、精密なエンジニアリングツールとして活用することができます。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 接合品質 | 歪みが最小限に抑えられた強固で均一な接合部 | 精密な接合部クリアランスと適合が必要 |

| 材料適合性 | 異種金属の接合に優れている | 母材の熱処理特性を変化させる可能性がある |

| プロセス制御 | 制御雰囲気下でのクリーンでフラックスフリーな接合部 | 高い技術的専門知識とパラメータ制御が必要 |

| コストと設備 | 複雑な多接合アセンブリに効率的 | 炉内ろう付けシステムには高い初期投資が必要 |

| 用途 | 医療、航空宇宙、半導体産業に最適 | トーチろう付けにおけるフラックス残留物のリスクには後洗浄が必要 |

ろう付けプロセスを最適化する準備はできていますか?

航空宇宙部品の異種金属接合であろうと、医療機器の複雑なアセンブリ作成であろうと、KINTEKの実験用加熱装置に関する専門知識は、お客様のろう付け結果を変革することができます。当社の制御雰囲気炉と真空炉は、お客様の重要なアプリケーションが要求する精度、再現性、および清浄度を提供します。

当社は、以下の提供により、ろう付けの課題克服を支援します。

- 一貫した高品質の接合部のための精密な温度制御

- 汚染リスクを排除するフラックスフリー環境

- 歪みと応力を最小限に抑える均一加熱ソリューション

- 材料科学を理解するろう付け専門家による技術サポート

プロセスの制限によって製品の完全性が損なわれることを許さないでください。今すぐ当社のろう付け専門家にご連絡ください。KINTEKの実験装置ソリューションが、お客様の接合能力をどのように向上させ、特定のアプリケーションニーズに優れた結果をもたらすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理焼結ろう付け炉

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材

- 不消耗型真空アーク溶解炉

- ラボスケール真空誘導溶解炉

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品