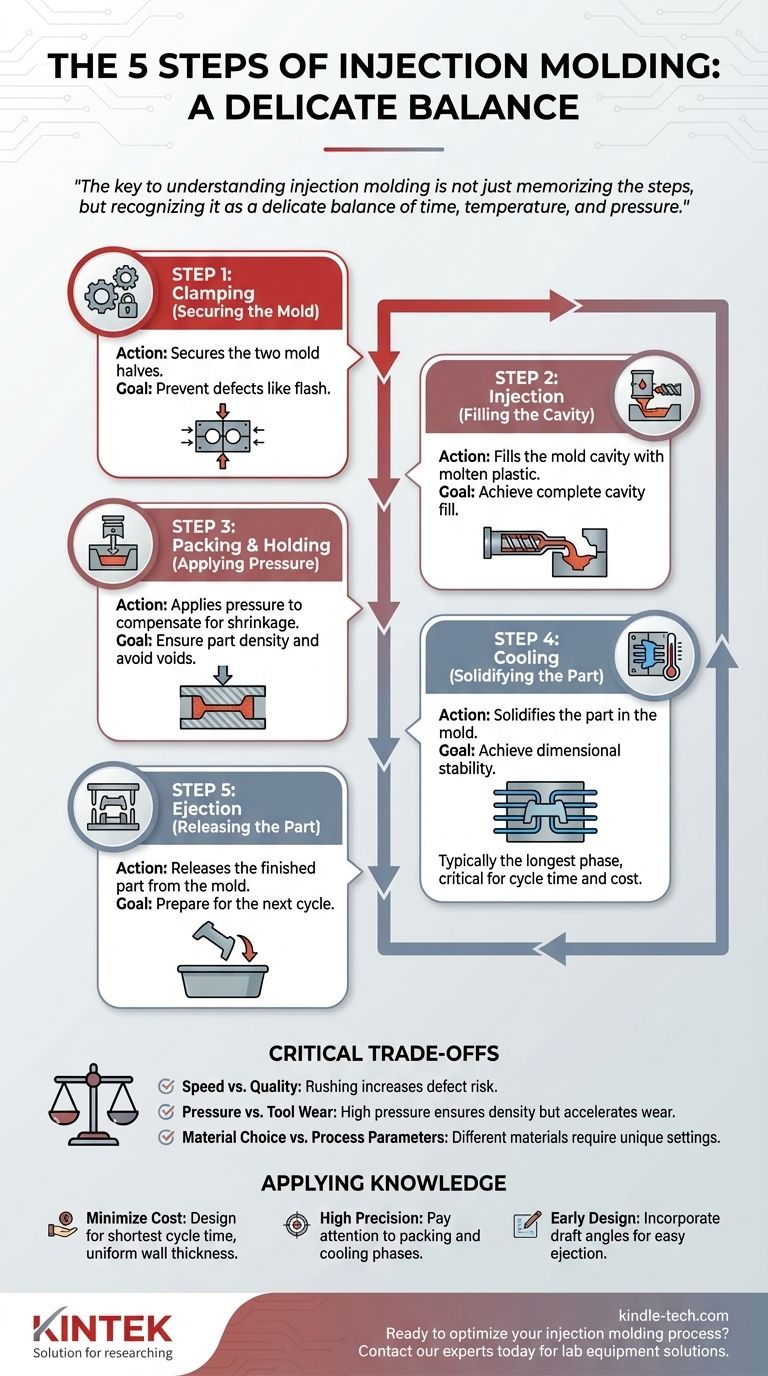

本質的に、射出成形は大量の部品を製造するための高速な周期的製造プロセスです。このプロセスは、金型を締め付けるクランピング、溶融プラスチックを金型のキャビティに射出する射出、材料を充填するための圧力をかける保圧、部品が固化するまでの冷却、そして最終的に完成した部品を取り出すエジェクションという5つの基本的なステップに分けることができます。一貫性を確保するために、各フェーズは正確に制御されます。

射出成形を理解する鍵は、単にステップを暗記することではなく、それを時間、温度、圧力の繊細なバランスとして認識することです。このバランスを習得することが、低コストで高品質な部品と欠陥のある部品を分けるものです。

射出成形サイクルの分解

金型の閉鎖から部品の取り出しまでの全プロセスを「サイクル」と呼びます。このサイクルの期間は、最終的な部品コストの主な決定要因となります。各フェーズで何が起こるかを見てみましょう。

ステップ1:クランピング(金型の固定)

材料が射出される前に、金型ツールの2つのハーフ(型締め部と受け部)をしっかりと閉じる必要があります。成形機のクランプユニットは、射出フェーズの圧力に耐えるために、金型を締め付けたままにするために非常に大きな力を加えます。

このクランプ力は極めて重要です。不十分な場合、溶融プラスチックが金型の合わせ目から押し出され、一般的な製造上の欠陥である「バリ (flash)」と呼ばれる薄い余分な材料層が生成される可能性があります。

ステップ2:射出(キャビティへの充填)

金型が締め付けられると、プラスチックペレットは機械のバレル内で溶融され、往復スクリューによって前方に押し出されます。この溶融プラスチックは、高圧下で金型のキャビティに急速に射出されます。

射出される材料の量は「ショット量 (shot)」と呼ばれます。目標は、プラスチックが冷却・固化し始める前に、金型の空隙をできるだけ速く完全に満たすことです。

ステップ3:保圧と保持(圧力の印加)

キャビティがほぼ満たされたら、プロセスは「射出」から「保圧」または「保持」に移行します。このフェーズは「ドウェリング (dwelling)」とも呼ばれ、材料に圧力をかけ続けます。

これは、プラスチックが冷却すると収縮するため、非常に重要です。保持圧力は、この収縮を補うためにより多くの材料をキャビティに押し込み、部品が密実で完全に形成され、ボイドやヒケ(sink marks)がないことを保証します。

ステップ4:冷却(部品の固化)

部品が冷却して最終形状に硬化する間、金型は閉じたままになります。金型には冷却チャネルが組み込まれており、水や油を循環させて効率的に部品から熱を奪います。

冷却フェーズは通常、サイクルの中で最も長い部分であり、最終的な部品コストに直接影響します。冷却時間が短いほど部品は安くなりますが、冷却が不十分だと反りやその他の欠陥を引き起こす可能性があります。

ステップ5:取り出し(部品の解放)

部品が固化すると、クランプユニットが金型を開きます。通常、一連のピンまたはプレートで構成されるエジェクション機構が、完成した部品を金型キャビティから押し出します。

部品は収集箱に落下し、機械はすぐに金型を締め付けて次のサイクルを開始します。

重要なトレードオフの理解

射出成形プロセスは単なる線形のシーケンスではなく、相互に関連する変数の連続体であり、1つを最適化することが別のものに悪影響を与える可能性があります。これらのトレードオフを理解することは、効果的な部品設計と製造のために不可欠です。

速度 対 品質

最も重要なトレードオフは、サイクルタイムと部品品質です。射出フェーズや冷却フェーズを急ぐとサイクルタイムとコストは削減されますが、部品の構造的完全性を損なうヒケ、反り、内部応力などの欠陥のリスクが劇的に高まります。

圧力 対 金型摩耗

より高い射出圧力と保圧は、より密実で寸法精度の高い部品を生成し、複雑な形状の充填を助けることができます。しかし、この高圧は金型ツールに多大なストレスをかけ、摩耗を早め、非常に高価な資産の寿命を縮める可能性があります。

材料選択 対 プロセスパラメータ

すべてのプラスチックが同じではありません。ABSのような材料は流れやすいですが収縮しやすく、ポリカーボネートのような材料はより強力ですが、より高い温度と圧力が必要です。材料の選択は、溶融温度から冷却時間まで、プロセス全体の理想的な設定を決定します。

この知識をプロジェクトに応用する

5つのステップを理解することで、製造用に部品を設計する際に、より情報に基づいた意思決定を行うことができます。

- 部品コストの最小化が主な焦点である場合: 目標は可能な限り短いサイクルタイムのために設計することであり、そのためには迅速かつ均一な冷却のために均一な肉厚を確保することが必要です。

- 高い精度と品質の達成が主な焦点である場合: 寸法安定性の確保と外観上の欠陥の回避のために十分な時間を確保することが極めて重要であるため、保圧および冷却フェーズに細心の注意を払います。

- 初期設計フェーズにある場合: 部品が損傷なく金型から容易に取り外せるように、アンダーカットを避けるために抜き勾配(部品の壁のわずかなテーパー)を組み込むことを念頭に置いて設計します。

各サイクルのステージを効率的に通過する部品を設計することにより、最終的なコストと品質を直接制御できます。

要約表:

| ステップ | 主なアクション | 主な目的 |

|---|---|---|

| 1. クランピング | 金型の2つのハーフを固定する | バリなどの欠陥を防ぐ |

| 2. 射出 | 溶融プラスチックで金型キャビティを充填する | キャビティの完全充填を達成する |

| 3. 保圧/保持 | 収縮を補うために圧力を印加する | 部品の密度を確保し、ボイドを避ける |

| 4. 冷却 | 金型内で部品を固化させる | 寸法安定性を達成する |

| 5. 取り出し | 完成した部品を金型から解放する | 次のサイクルへの準備 |

射出成形プロセスの最適化の準備はできましたか? 適切なラボ機器は、材料の試験、部品設計の検証、および本格的な生産前の品質管理を確実にするために不可欠です。KINTEKは、優れた結果を得るために時間、温度、圧力のバランスを習得するために必要な正確なラボ機器と消耗品を提供することを専門としています。当社のソリューションがお客様のラボの効率をどのように高め、製造の成功をどのようにサポートできるかについて、今すぐ専門家にご相談ください。今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用ダブルプレート加熱プレス金型

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

よくある質問

- VC/Cu複合材の製造におけるコールドプレス段階で、金属金型はどのような役割を果たしますか?高精度成形

- 真空熱間プレス焼結における黒鉛型(グラファイトモールド)の役割は何ですか? Ti/Al2O3複合材の接合最適化

- アルミニウム・スカンジウム合金の真空熱間プレスにおいて、黒鉛金型はどのような役割を果たしますか?精度と純度を確保する

- Fe-ZTAの真空熱間プレスにおいて、高強度黒鉛金型はどのような役割を果たしますか? 材料の緻密化を促進する

- 陶芸でプレス型を使用する方法:一貫性のある再現可能な形状を実現するためのステップバイステップガイド

- 型にセラミックスリップをどれくらいの時間放置しますか?完璧な鋳造のためのマスタータイミング

- 圧縮成形は環境にどのような影響を与えますか?持続可能な製造のためのガイド

- 特殊加圧電池テストセルダイの主な役割は何ですか?全固体電池のテストの最適化