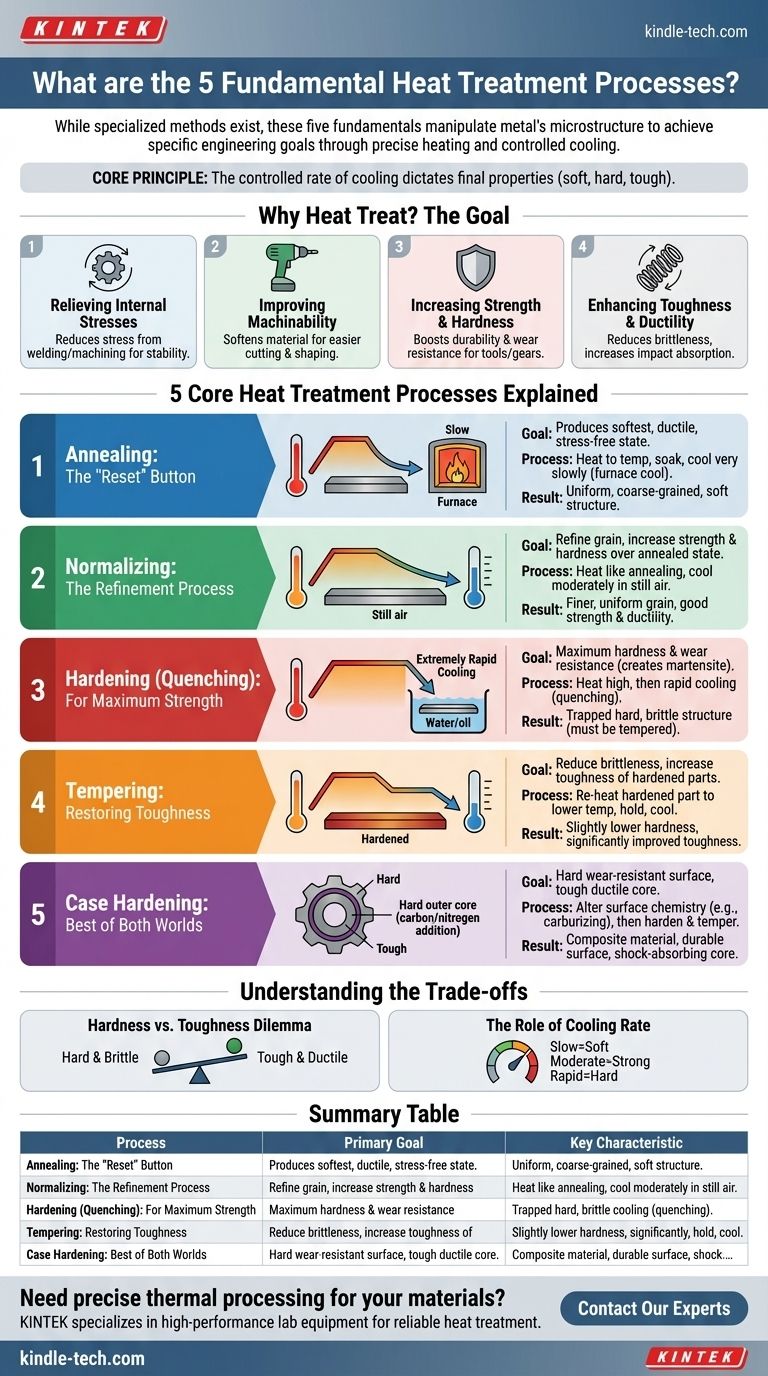

専門的な方法は数多くありますが、金属に対する最も基本的な5つの熱処理プロセスは、焼鈍(Annealing)、焼ならし(Normalizing)、焼入れ(Hardening/Quenching)、焼戻し(Tempering)、表面硬化(Case Hardening)です。これらはそれぞれ、材料の内部微細組織を操作し、特定の工学的目標を達成するために物理的特性を変化させるために設計された、加熱と冷却の正確なサイクルを伴います。

熱処理の核心的な原理は、単に金属を加熱することではなく、その後の制御された冷却速度にあります。この冷却速度は、最終的な材料が柔らかくなるか、硬くなるか、靭性を持つか、あるいはこれらの特性の組み合わせを持つかを決定する最も重要な変数です。

熱処理の目的:なぜ行うのか?

熱処理は、材料の特性を意図的に変化させるために使用される基本的な製造プロセスです。これにより、エンジニアは鋼のような単一の種類の金属を使用して、特定の用途に合わせてその性能をカスタマイズできます。

内部応力の除去

溶接、鋳造、機械加工などの製造プロセスは、大きな内部応力を発生させます。熱処理により、この応力を緩和し、部品の安定性を高め、時間の経過による亀裂や反りの可能性を低減できます。

被削性の向上

材料が最も柔らかい状態であれば、切削、穴あけ、成形がはるかに容易になります。特定の熱処理は、後続の機械加工操作のために材料を準備するために特別に行われ、時間と工具摩耗を節約します。

強度と硬度の向上

歯車や切削工具など、高い耐久性と耐摩耗性が要求される用途では、熱処理を使用して材料を元の状態よりも大幅に硬く、強くします。

靭性と延性の向上

硬度はしばしば脆さとのトレードオフになります。他の熱処理プロセスは、この脆さを低減し、破壊されることなく衝撃を吸収できる靭性のある材料を作成するように設計されています。

5つの主要な熱処理プロセスとその説明

各プロセスは、異なる結果を達成するために独自の加熱および冷却プロファイルに従います。

1. 焼鈍(Annealing):リセットボタン

- 目的: 金属を可能な限り最も柔らかく、最も延性があり、応力のない状態にすること。これは主に、材料の機械加工や成形を容易にするためです。

- プロセス: 金属を特定の温度まで加熱し、一定時間保持(「浸漬」)した後、多くの場合、炉に入れたまま非常にゆっくりと冷却します。

- 結果: 均一で粗い結晶組織を持ち、柔らかく、扱いやすく、内部応力のない材料が得られます。

2. 焼ならし(Normalizing):精製プロセス

- 目的: 結晶組織を微細化し、焼鈍材よりも強く硬いが、良好な延性を維持する材料を生成すること。以前の加工による内部応力を除去します。

- プロセス: 金属を焼鈍と似た温度まで加熱しますが、炉の外で静止した空気中で適度に冷却します。

- 結果: より速い冷却速度により、より細かく均一な結晶組織が形成され、完全焼鈍状態と比較して強度と硬度がわずかに向上します。

3. 焼入れ(Hardening/Quenching):最大の強度を求める

- 目的: 鋼を可能な限り硬く、耐摩耗性のあるものにすること。

- プロセス: 鋼を高温に加熱して内部組織を変化させた後、水、油、またはブラインなどの液体に浸して極めて急速に冷却します。これを焼入れ(Quenching)と呼びます。

- 結果: 急速な冷却により、マルテンサイトと呼ばれる非常に硬く、脆く、強い結晶構造が鋼に「閉じ込められます」。この材料は最大の硬度を持ちますが、さらなる処理なしではほとんどの用途には脆すぎます。

4. 焼戻し(Tempering):靭性の回復

- 目的: 焼入れされた部品の極端な脆さを低減し、靭性をある程度回復させること。焼戻しは、焼入れの直後にほぼ常に行われます。

- プロセス: 焼入れされた部品を、焼入れ温度よりもはるかに低い温度に再加熱し、特定の時間保持した後、冷却します。

- 結果: このプロセスにより内部応力が緩和され、脆いマルテンサイト構造がわずかに変化し、材料の靭性と延性が向上します。トレードオフとして、硬度と強度がわずかに低下します。

5. 表面硬化(Case Hardening):両方の長所を活かす

- 目的: 非常に硬く耐摩耗性のある外表面(「ケース」)を持ちながら、内部(「コア」)はより柔らかく、靭性があり、延性を維持する部品を作成すること。

- プロセス: これには、浸炭や窒化など、通常は炭素や窒素を添加することで表面の化学組成が変化する一連の技術が含まれます。その後、部品は通常、焼入れおよび焼戻しされます。

- 結果: 摩耗に対する非常に耐久性のある表面が必要でありながら、衝撃を吸収して破砕を防ぐために靭性のあるコアが必要な歯車などの部品に最適な複合材料となります。

トレードオフの理解

適切なプロセスを選択するには、主要な機械的特性間の基本的な関係を理解する必要があります。

硬度と靭性のジレンマ

熱処理における最も一般的なトレードオフは、硬度と靭性の間です。完全に焼入れ(焼入れ)された材料は非常に硬いですが、ガラスのように非常に脆いです。それを焼戻しすると、硬度は低下しますが、ハンマーのように靭性が大幅に向上します。焼戻し温度が高いほど、部品は柔らかく、靭性が高くなります。

冷却速度の役割

冷却速度は、単一で最も重要な要因です。

- 非常に遅い冷却(焼鈍): 最大の柔らかさを生み出します。

- 中程度の冷却(焼ならし): 洗練され均一な構造と良好な強度を生み出します。

- 急速な冷却(焼入れ): 最大の硬度と脆性を生み出します。

目標にプロセスを合わせる

- 主な焦点が最大の被削性である場合: 切削前に材料を可能な限り柔らかく応力のない状態にするために、焼鈍を使用します。

- 主な焦点が熱間加工後の均一な構造である場合: 結晶組織を微細化し、予測可能な特性を確保するために、焼ならしを使用します。

- 主な焦点が極度の耐摩耗性と強度である場合: 焼入れ(Quenching)を使用しますが、必ず焼戻しを続けます。

- 主な焦点が耐久性と耐衝撃性である場合: 焼戻しを使用して焼入れ部品の脆さを低減し、靭性を高めます。

- 主な焦点が耐摩耗性表面と耐衝撃性コアである場合: ベアリングや歯車などの部品には、表面硬化を使用します。

最終的に、これらのプロセスは、エンジニアが意図された仕事のために金属の最終的な性能特性を正確に定義するために使用するツールです。

要約表:

| プロセス | 主な目的 | 主要な特性 |

|---|---|---|

| 焼鈍 (Annealing) | 柔らかさと延性を最大化 | 非常に遅い炉冷却 |

| 焼ならし (Normalizing) | 結晶組織の微細化 | 中程度の空冷 |

| 焼入れ (Hardening/Quenching) | 最大の硬度を達成 | 急速冷却(例:水、油) |

| 焼戻し (Tempering) | 脆さの低減、靭性の向上 | 焼入れ後の低温再加熱 |

| 表面硬化 (Case Hardening) | 硬い表面、靭性のあるコア | 表面化学の変更(例:浸炭) |

材料に正確な熱処理が必要ですか?

要求される硬度、強度、靭性を正確に達成するには、適切な熱処理が不可欠です。KINTEKでは、信頼性が高く反復可能な熱処理プロセスに必要な高性能ラボ機器と消耗品の提供を専門としています。

研究開発(R&D)であろうと生産であろうと、当社のソリューションは、焼鈍、焼入れ、焼戻しなどのプロセスの習得を支援します。 お客様の研究所の特定のニーズをどのようにサポートできるかご相談ください。今すぐ専門家にお問い合わせいただいて開始しましょう!

ビジュアルガイド

関連製品

- 実験室用 1700℃ マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉