スパッタリングシステムは、その核となる部分において、材料の超薄膜を表面に成膜するための洗練されたツールです。高真空チャンバー内で動作し、プラズマを使用して高エネルギーイオンを生成します。これらのイオンは「ターゲット」と呼ばれるソース材料に加速され、個々の原子を放出、つまり「スパッタ」するのに十分な力で衝突します。放出された原子はその後移動し、部品である「基板」に堆積して、非常に均一で密着性の高い薄膜を形成します。

スパッタリングは、その精度と制御性で評価される物理気相成長(PVD)技術です。材料を溶融させる方法とは異なり、スパッタリングは熱ではなく運動エネルギーを使用して、固体ソースから原子を移動させます。この根本的な違いにより、優れた膜密着性と、温度に敏感なプラスチックを含む複雑な材料をコーティングする能力が得られます。

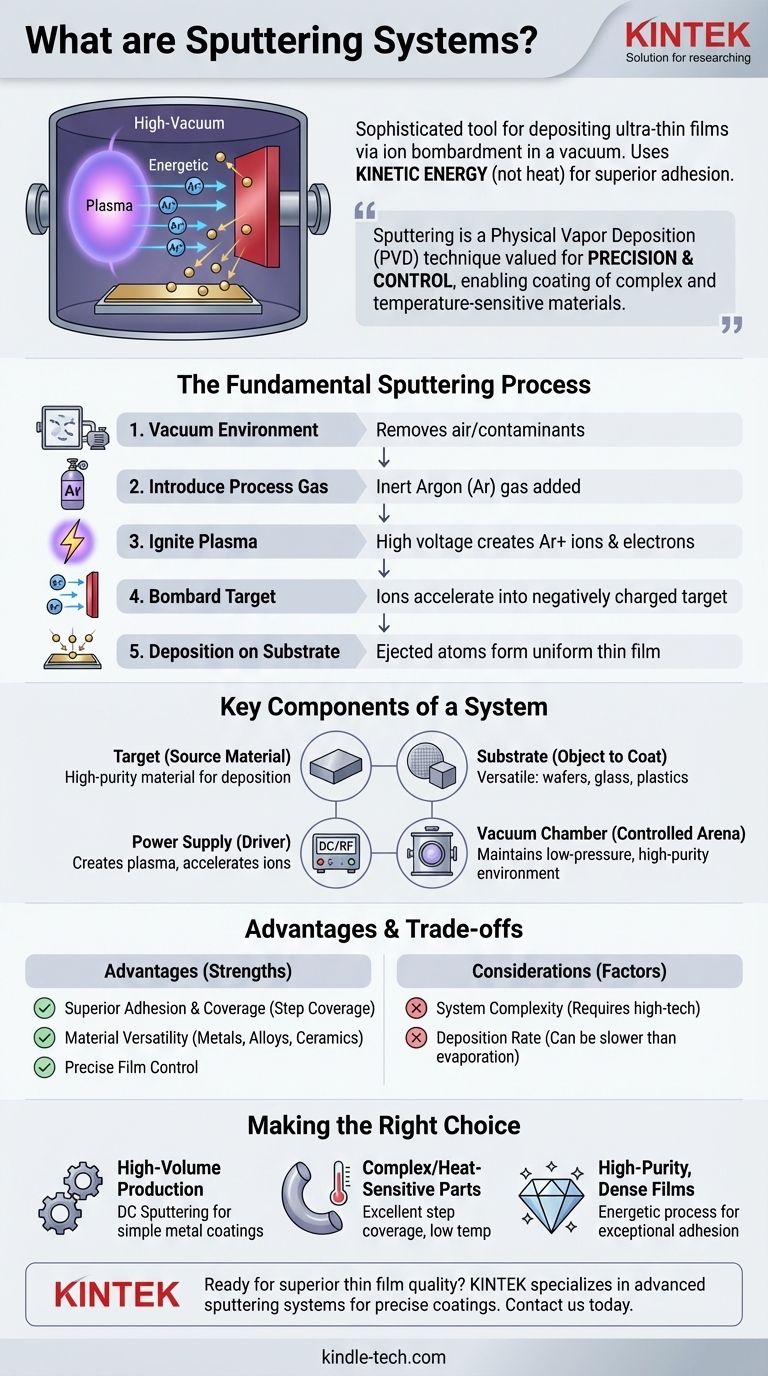

基本的なスパッタリングプロセス:プラズマから膜へ

スパッタリングシステムを理解するには、まずその核となるプロセスを理解する必要があります。それは、高度に制御された環境内で発生する一連の精密な物理現象です。

真空環境の作成

プロセス全体は真空チャンバー内で実行する必要があります。これは、作成される膜と反応したり汚染したりする可能性のある空気やその他の不要なガス分子を除去するために不可欠です。

プロセスガスの導入

真空が達成された後、少量の制御された不活性プロセスガス(最も一般的にはアルゴン(Ar))がチャンバーに導入されます。このガスはターゲット材料と化学的に反応せず、その目的は純粋に物理的なものです。

プラズマの点火

チャンバー内に高電圧が印加され、通常、ターゲット材料に強い負電荷が生成されます。この電位がチャンバーを励起し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。このプラズマは、正に帯電したアルゴンイオン(Ar+)と自由電子で構成されています。

ターゲットへの衝突

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強制的に加速されます。それらはかなりの運動エネルギーでターゲット表面に衝突します。

基板への堆積

この高エネルギー衝突により、ターゲット材料から原子が物理的に剥がされます。これらのスパッタされた原子は真空を通過し、それらを遮断するように戦略的に配置された基板に着地します。原子が一つずつ、基板の表面に薄膜が形成されます。

スパッタリングシステムの主要コンポーネント

すべてのスパッタリングシステムは、その特定のタイプに関係なく、機能するためにいくつかの重要なコンポーネントに依存しています。

ターゲット:ソース材料

ターゲットは、堆積させたい材料の固体ブロックまたはプレートです。イオン衝撃中に発生する熱を管理するために、多くの場合水冷チャネルを含むホルダーに取り付けられています。不純物や亀裂があると汚染された膜や欠陥のある膜につながる可能性があるため、この材料の品質は最も重要です。

基板:コーティングされる対象物

これは薄膜を受け取るコンポーネントです。スパッタリングの主な利点はその汎用性です。基板は、シリコンウェハーやガラスパネルから、熱に弱いプラスチックや複雑な3D部品まで多岐にわたります。

電源:プロセスを駆動する

電源はプラズマを生成し、イオンを加速するものです。最も単純なタイプは直流(DC)電源です。DCスパッタリングは、純粋な金属などの導電性材料を堆積させるのに非常に効果的で費用対効果が高いです。

真空チャンバー:制御されたアリーナ

チャンバーとその関連ポンプは、不可欠な真空環境を提供します。非常に低い圧力(例:1〜100 mTorr)を維持する能力が、高純度堆積プロセスを可能にします。

主な利点とトレードオフの理解

スパッタリングは特定の理由で選択されます。その強みと固有の考慮事項を理解することは、特定のアプリケーションにとってそれが適切なプロセスであるかどうかを判断する上で重要です。

利点:優れた密着性と被覆性

スパッタされた原子は高い運動エネルギーで基板に到達します。このエネルギーにより、低エネルギープロセスよりも高密度で強力に結合した膜を形成できます。また、原子は複雑な非平面表面を優れた均一性でコーティングすることができ、これは段差被覆性として知られる特性です。

利点:材料の汎用性と制御

スパッタリングは、純粋な金属、合金、そして無線周波数(RF)などのより高度な電源を使用すれば、電気絶縁性のセラミック材料も堆積できます。膜厚は、堆積時間と電力を管理することで正確に制御され、ある実行から次の実行まで高い再現性を保証します。

考慮事項:システムの複雑さ

スパッタリングシステムは洗練された装置です。高真空技術、高電圧電源、および慎重なプロセス制御が必要であり、単純な化学的または熱的コーティング方法よりも複雑になります。

考慮事項:堆積速度

DCスパッタリングは特定の純粋な金属に対して高い堆積速度を達成できますが、他の材料では熱蒸着よりもプロセスが遅くなる場合があります。スパッタリングの主な価値は、多くの場合、生の速度ではなく膜の品質にあります。

アプリケーションに適した選択をする

成膜技術の選択は、最終目標に完全に依存します。スパッタリングは、膜の品質、密着性、精度が主要な要件であるアプリケーションで優れています。

- 単純な金属コーティングの大量生産が主な焦点である場合:DCスパッタリングは、実績があり、費用対効果が高く、高スループットのソリューションです。

- 複雑な3D部品や熱に弱い材料のコーティングが主な焦点である場合:スパッタリングの優れた段差被覆性と低い基板温度は、優れた選択肢となります。

- 優れた密着性を持つ高純度で高密度の膜の作成が主な焦点である場合:スパッタリングプロセスの高エネルギーな性質は、他の方法では達成が困難な膜品質を提供します。

最終的に、スパッタリングの原理を理解することで、材料と性能目標の正確な要求を満たす成膜技術を選択できるようになります。

要約表:

| コンポーネント | 機能 | 主な特徴 |

|---|---|---|

| ターゲット | 成膜用のソース材料 | 高純度固体ブロックまたはプレート |

| 基板 | コーティングを受ける対象物 | 汎用性(ウェハー、ガラス、プラスチック、3D部品) |

| 真空チャンバー | 制御された環境を提供 | 高純度、汚染のない成膜を可能にする |

| 電源 | プラズマを生成し、イオンを加速 | 金属にはDC、絶縁材料にはRF |

研究室で優れた薄膜品質を達成する準備はできていますか? KINTEKは、半導体製造から医療機器まで、幅広いアプリケーション向けに精密で均一なコーティングを提供する高度なスパッタリングシステムとラボ機器を専門としています。当社のソリューションは、優れた膜密着性、材料の汎用性、およびプロセス制御を保証します。今すぐお問い合わせください。当社の専門知識がお客様の成膜プロセスをどのように強化し、特定の研究室のニーズを満たすことができるかについて話し合いましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉