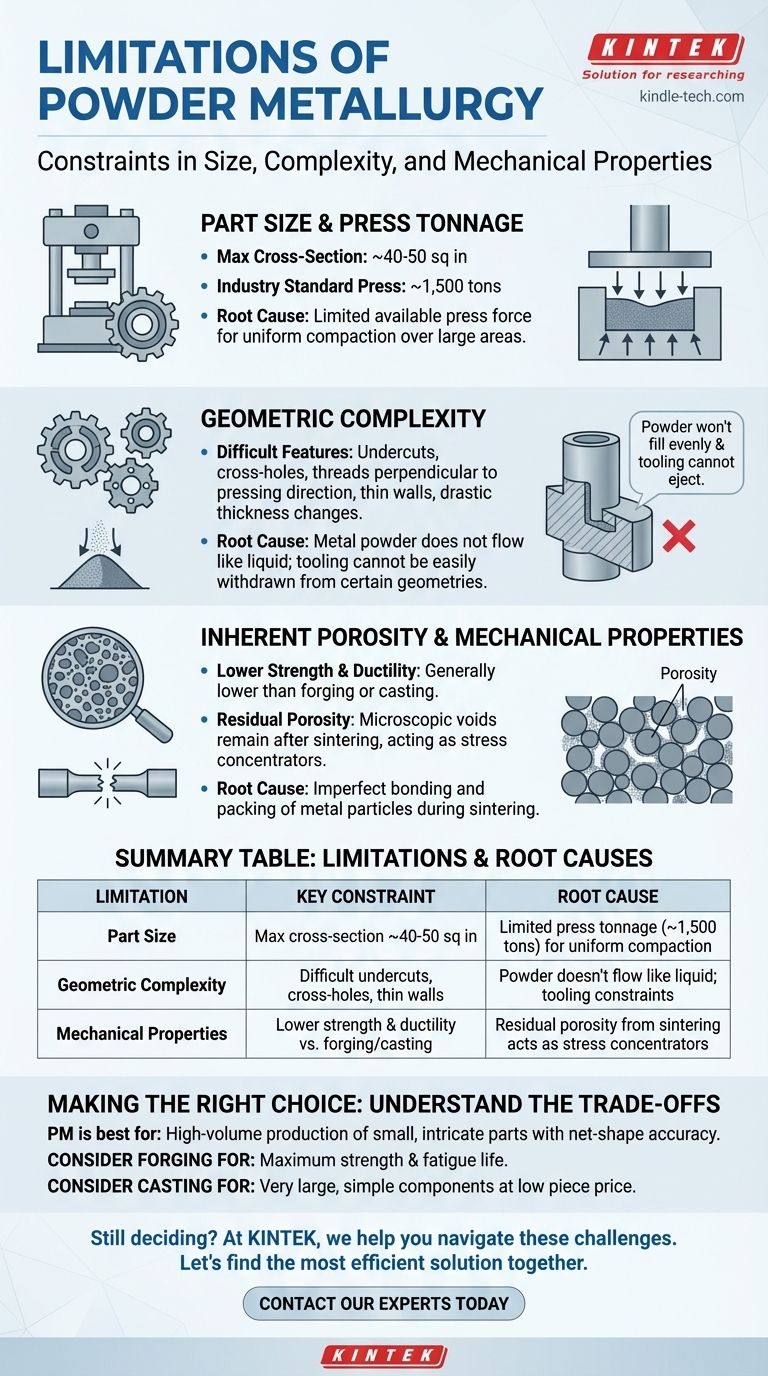

要するに、粉末冶金(PM)の主な限界は、部品サイズへの制約、非常に複雑な形状を製造する際の課題、そして鍛造や鋳造によって得られるものよりも一般的に低い機械的特性(特に強度と延性)です。これらの限界は、溶融金属を鋳造したり、固体のビレットを変形させたりするのではなく、金属粉末を圧縮して結合させるという物理現象に直接起因します。

粉末冶金の中核的な課題は、均一な密度を達成することです。部品サイズ、複雑性、強度の限界はすべて、乾燥した粉末を均一に圧縮し、その後焼結して完全に高密度で均質な最終部品にする難しさから生じています。

限界の背後にある物理学

PMがお客様の用途に適しているかどうかを理解するためには、これらの制約がなぜ存在するのかを理解することが不可欠です。これらは恣意的な規則ではなく、プロセス自体の基本的な結果です。

部品サイズとプレス能力

PM部品のサイズは、利用可能なプレス力によって直接的に制限されます。大型プレス機の業界標準は約1,500トンです。

この力は、粉末を圧縮するために部品の平面面積に分散させる必要があります。その結果、部品の断面の実際的な限界は通常、約40〜50平方インチです。これを超えると、適切な「グリーン」(焼結前)密度を達成するために必要な圧力をかけることが不可能になります。

幾何学的複雑性の課題

金属粉末は液体のように流れません。この単純な事実が、設計上の大きな制約を生み出します。

アンダーカット、横穴、またはプレス方向に対して垂直なネジ山などの特徴は、直接成形することが不可能な場合が多いです。金型を容易に引き抜くことができず、粉末が圧力下でこれらの特徴を均一に充填しないため、決定的な弱点が生じます。

薄い壁や断面厚の急激な変化も問題を引き起こします。これらは圧力の均一な伝達を妨げ、密度のばらつきや構造的に不安定な部品につながる可能性があります。熟練した設計で一部の問題を軽減することはできますが、PMはプレス軸に沿って比較的均一な厚さを持つ部品に最も適しています。

本質的な多孔性と機械的特性

完全に高密度の材料を生成する鋳造や鍛造とは異なり、標準的なPM部品には少量の残留多孔質が含まれます。

焼結中に、圧縮された粒子は冶金的に結合しますが、微細な空隙が残ることがよくあります。これらの孔は応力集中源として機能し、これがPM部品が通常、鍛造品や鋳造品と比較して引張強度と延性が低くなる主な理由です。

熱間等方圧プレス(HIP)などの後処理工程を使用してこの多孔質を閉じることは可能ですが、プロセスにかなりのコストと複雑性が追加されます。

トレードオフの理解:PMと他の方法の比較

どの製造プロセスも完璧ではありません。PMの限界は、特定の状況におけるその大きな利点と天秤にかける必要があります。

強度対最終形状

鍛造は、材料の結晶粒構造を整列させる能力により、優れた強度と疲労抵抗を持つ部品を製造します。しかし、最終寸法を得るためには広範な二次加工が必要になることが多く、コストと材料の無駄が増加します。

粉末冶金は、最終形状(ネットシェイプ)またはニアネットシェイプで部品を製造することに優れており、機械加工の必要性を最小限に抑えるか排除します。これは、機械加工が困難または高価になる複雑な形状にとって大きな利点です。

材料利用率対コンポーネントの規模

PMは優れた材料利用率を提供し、廃棄物は通常3%未満です。これは、機械加工などの除去加工法と比較して、コストと持続可能性の点で大きな利点となります。

一方、鋳造は、非常に大きなコンポーネントを製造するためのスケーラビリティがはるかに優れています。単純な形状の場合、金型コストが低くなることが多く、PMの極端な精度が要求されない場合には費用対効果の高い選択肢となります。

コストプロファイル

PM金型(ダイとパンチ)の高コストにより、大量生産(通常、数万個以上の部品)で最も経済的になります。これにより、金型コストを効果的に償却できます。

少量生産や試作品の場合、金型コストが法外になるため、棒材からの機械加工や3Dプリンティングの方が論理的な選択肢となります。

用途に最適な選択をする

正しい製造プロセスの選択は、プロジェクトの主要なエンジニアリングおよびビジネス上の推進要因に完全に依存します。

- 最大の強度と疲労寿命が主な焦点である場合: 特に重要な構造部品の場合、鍛造がほぼ常に優れた選択肢となります。

- 小型で複雑な部品を優れた寸法精度で大量生産することが主な焦点である場合: 粉末冶金は傑出しており、多くの場合、他に類を見ない選択肢です。

- 非常に大きく、比較的単純なコンポーネントを低単価で製造することが主な焦点である場合: 鋳造が最も経済的で実用的な方法である可能性が高いです。

- 複雑なPM部品でほぼ完全な密度と強度を達成することが主な焦点である場合: 金属射出成形(MIM)などの高度なプロセスや、焼結後の熱間等方圧プレス(HIP)ステップの追加を検討してください。

最終的に、これらの限界を理解することで、粉末冶金が得意とすること、つまり大規模で複雑で精密なコンポーネントを効率的に作成することに活用できるようになります。

要約表:

| 限界 | 主要な制約 | 根本原因 |

|---|---|---|

| 部品サイズ | 最大断面寸法 約40〜50平方インチ | 均一な圧縮のためのプレス能力の制限(約1,500トン) |

| 幾何学的複雑性 | アンダーカット、横穴、薄壁が困難 | 粉末が液体のように流れない。金型の制約 |

| 機械的特性 | 鍛造/鋳造と比較して低い強度と延性 | 焼結による残留多孔質が応力集中源として機能 |

粉末冶金がプロジェクトに適しているかどうかまだ迷っていますか?

KINTEKでは、メーカーがまさにこれらの課題を乗り越えるお手伝いを専門としています。材料試験およびプロセス開発のためのラボ機器と消耗品に関する当社の専門知識は、設計の検証、焼結プロセスの最適化、そしてPM、鍛造、鋳造のいずれであっても、特定のニーズに最適な製造方法の選択を支援できます。

今すぐお客様の用途要件についてご相談いただき、最も効率的なソリューションを一緒に見つけましょう。専門家にご相談ください!

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス