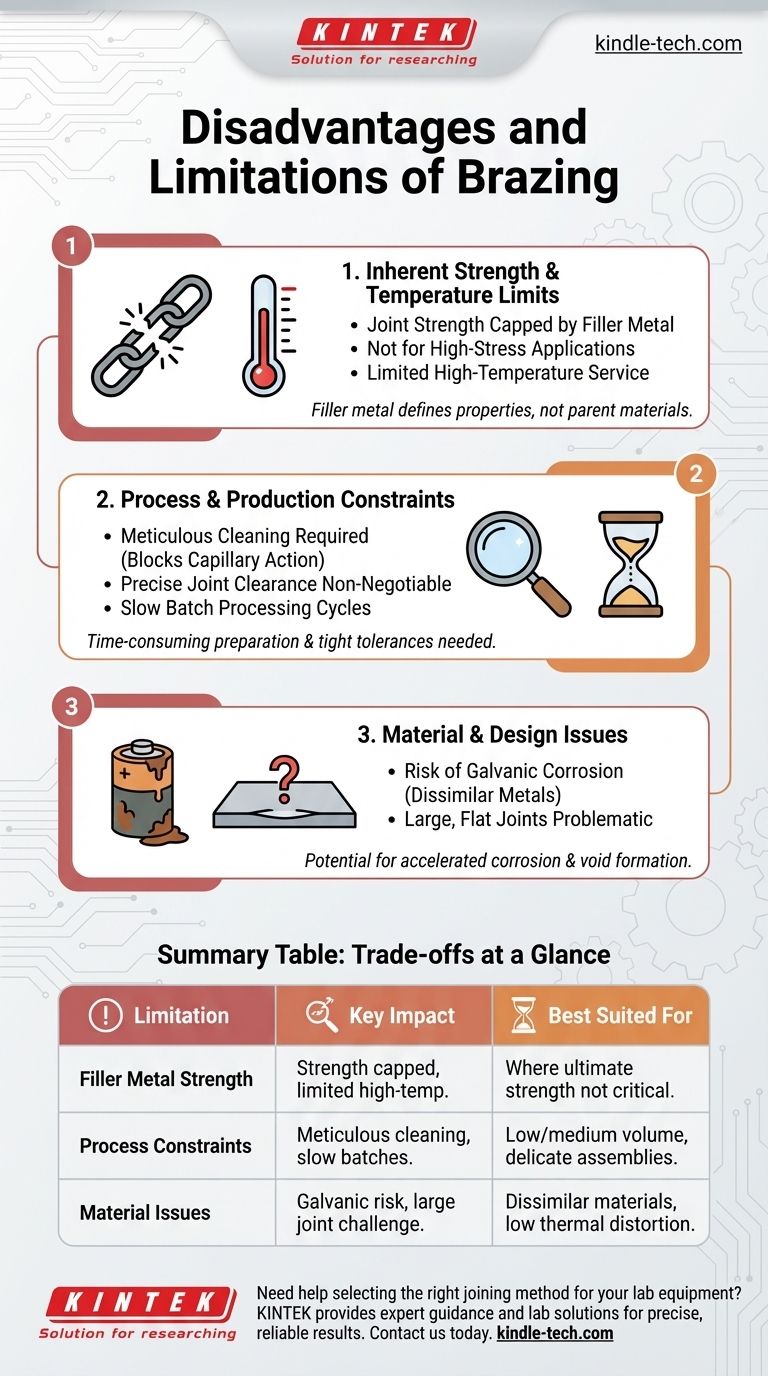

優れた接合方法である一方で、ろう付けは普遍的に適用できるわけではありません。その主な欠点は、溶加材の固有の強度制限、成功する接合に必要な綿密な準備、および特定の大量生産環境には不向きとなるプロセスの制約に起因します。

ろう付けの核となる制約は、最終的な接合部の特性(強度と耐熱性)が、より強力な母材ではなく、溶加材によって決定されることです。これは、表面の清浄度と接合部の設計に対する感度と相まって、特定の運用上のトレードオフを生み出します。

制約1:固有の強度と耐熱性

ろう付け接合の最も基本的な制約は、接合部の強度が、それを作成するために使用される溶加材の強度にしか達しないことです。

溶加材の限界

母材を溶融させる溶接とは異なり、ろう付けは別個の低融点合金を接着剤として使用します。これは、接合部の引張強度がこの溶加材の強度によって制限されることを意味し、この強度は接合される母材の強度よりも低いことがほとんどです。

高応力用途には不向き

溶加材が弱点となるため、ろう付けは、母材の完全な強度を維持する必要がある非常に高い荷重や応力にさらされる用途には、一般的に推奨される方法ではありません。

高温での使用制限

ろう付け部品の使用温度は、溶加合金の融点によって制限されます。部品が溶加材の融点に近い温度で動作すると、接合部の完全性が失われ、破損します。

制約2:プロセスと生産の制約

ろう付けプロセス自体が、生産速度と複雑さに影響を与える厳しい要件を課します。

清浄度の絶対的な必要性

ろう付けは、溶融した溶加材を接合部に引き込むための毛細管現象に依存しています。この作用は、油、グリース、酸化物などの汚染物質によって完全に妨げられる可能性があります。したがって、部品はろう付け前に徹底的に洗浄する必要があり、製造プロセスに必須で時間のかかるステップが追加されます。

正確な接合クリアランスは不可欠

毛細管現象が効果的に機能するためには、接合される2つの部品間の隙間が正確かつ一貫している必要があります。隙間が広すぎると溶加材が引き込まれず、狭すぎると流れが制限される可能性があります。これには厳しい製造公差が必要です。

バッチ処理サイクルの遅さ

炉中ろう付けや真空ろう付けで述べたように、プロセスはしばしばバッチで行われます。部品の装填、真空または制御された雰囲気の作成、加熱、冷却、および取り出しのサイクルは、本質的に遅く、大量の連続生産ラインのペースを維持するにはあまり適していません。

制約3:潜在的な材料および設計上の問題

強度とプロセス以外にも、考慮すべき材料に関する考慮事項があります。

ガルバニック腐食のリスク

異種金属を接合する場合、2つの異なる母材と3番目の溶加材の組み合わせは、電解質(湿気など)の存在下でガルバニックセルを形成する可能性があります。これにより、接合部で加速された腐食が発生し、長期的な耐久性が損なわれる可能性があります。

大きく平らな接合部は問題となる可能性がある

非常に広い表面積にわたってボイドのない接合部を達成することは困難な場合があります。フラックスや雰囲気が領域全体で完全に機能し、溶加材が接合部のすべての部分に均一に流れることを保証することは困難です。

トレードオフの理解

これらの制約を失敗としてではなく、ろう付けの独自の利点に対する固有のトレードオフとして捉えることが重要です。

歪みを抑えるための低温

ろう付けで使用される低いプロセス温度(溶接と比較して)は、大きな利点です。これにより、熱歪みと残留応力が最小限に抑えられ、高熱によって損傷する可能性のある繊細な、薄肉の、または複雑なアセンブリの接合に最適です。

異種材料の接合

ろう付けは、銅と鋼、セラミックと金属など、根本的に異なる材料を接合するための最良の方法の1つです。溶加材の制約は、この独自の機能のために支払われる代償です。

きれいで漏れのない接合部の作成

プロセスに要求される綿密な洗浄と正確な隙間により、非常に高品質で、きれいで、多くの場合気密性の高い接合部が、後処理の仕上げをほとんど必要とせずに得られます。

アプリケーションに最適な選択をする

最終的に、ろう付けの「欠点」は、主要な目標と衝突する場合にのみ欠点となります。

- 接合部の最大の強度と高温性能が主な焦点である場合:母材を溶融させる溶接プロセスを検討すべきでしょう。

- 高速、大量生産が主な焦点である場合:自動溶接プロセスまたは機械的締結の方が、遅いバッチろう付けサイクルよりも適している可能性があります。

- 異種材料の接合または熱歪みを最小限に抑えた複雑なアセンブリが主な焦点である場合:ろう付けのプロセス要件と強度制限は、目標達成のために許容できるトレードオフです。

適切な接合方法を選択するには、その長所だけでなく、固有の限界と、それらが特定のアプリケーションの要求とどのように一致するかを理解する必要があります。

要約表:

| 制約 | 主な影響 | 最適な用途 |

|---|---|---|

| 溶加材の強度 | 接合部の強度は母材ではなく溶加材によって制限される。高温での使用が制限される。 | 究極の強度が重要ではない用途。 |

| プロセスの制約 | 綿密な洗浄、正確な接合部の隙間、遅いバッチサイクルが必要。 | 少量から中量の生産。複雑または繊細なアセンブリ。 |

| 材料の問題 | 異種金属とのガルバニック腐食のリスク。大きく平らな接合部では困難。 | 熱歪みを最小限に抑える必要がある異種材料の接合。 |

研究室の機器に適した接合方法の選択でお困りですか?

ろう付けは、繊細なアセンブリや異種材料に独自の利点を提供しますが、その限界を理解することが、成功するアプリケーションの鍵となります。KINTEKでは、お客様の特定の接合および製造ニーズをサポートするために、適切な研究室機器と消耗品を提供することに特化しています。

当社の専門家がお客様のプロジェクトに最適なソリューションをご案内します。

今すぐお問い合わせください。正確で信頼性の高い結果を達成するためのお手伝いをいたします。

ビジュアルガイド