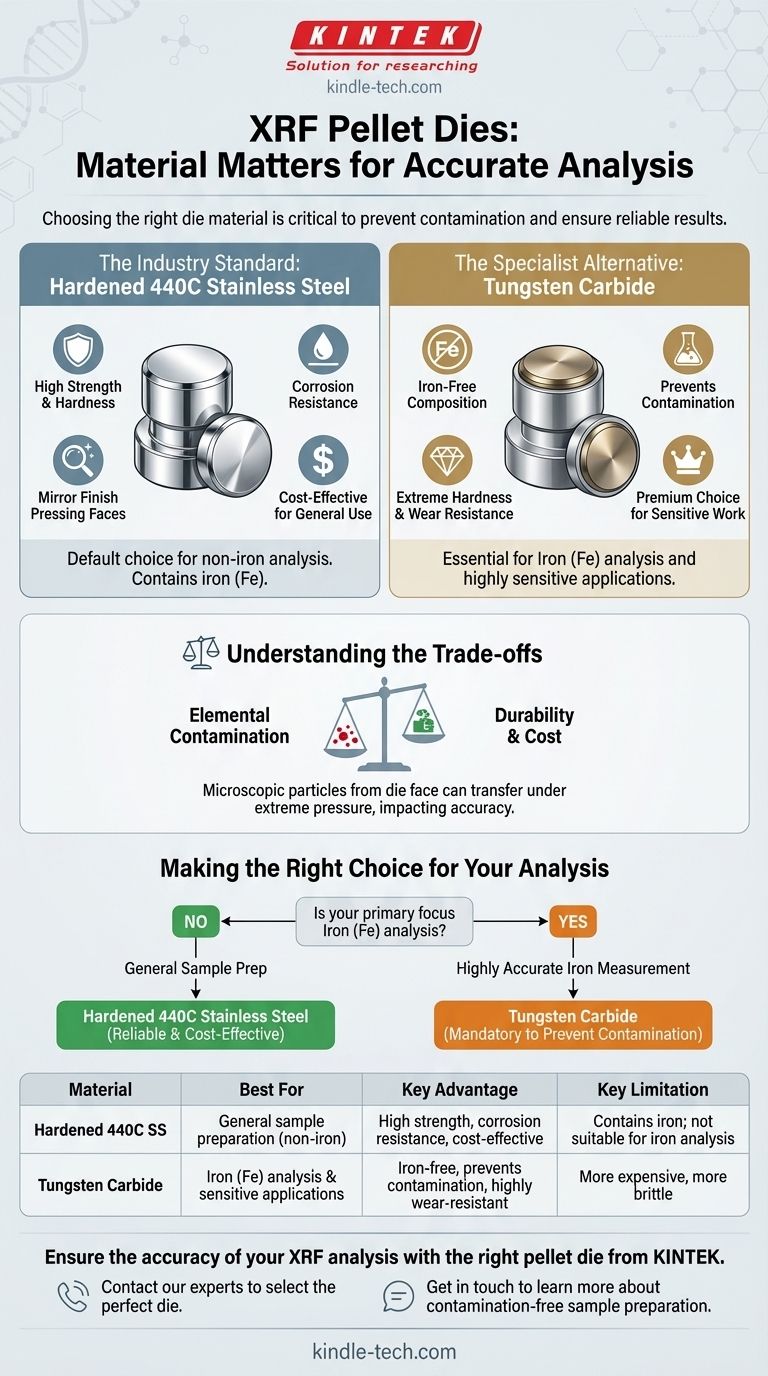

正確に言うと、X線蛍光(XRF)サンプル調製に使用されるペレットダイは、主に硬化440Cステンレス鋼から製造されています。元素汚染が懸念される特殊な用途では、重要なプレス面にはタングステンカーバイドなどの代替品が使用されます。すべての高品質ダイは、これらの面に鏡面仕上げが施されており、サンプルの均一性を保証します。

ペレットダイの材料選択は、強度だけでなく、サンプルの元素汚染を防ぐための重要な決定であり、分析結果の精度に直接影響します。

業界標準:硬化440Cステンレス鋼

ほとんどの実験室用ペレットダイは、その特性の独自の組み合わせにより、特定の種類の鋼に依存しており、幅広い用途で標準的な選択肢となっています。

440C鋼が標準的な選択肢である理由

硬化440Cステンレス鋼は、高強度、硬度、耐食性の優れたバランスを提供します。この耐久性は、ダイが変形したり破損したりすることなく、固体で均質なサンプルペレットを作成するために必要な巨大な圧力に耐えるために不可欠です。

プレス面の重要な役割

ダイの最も重要な部分は、内部のプレス面、つまりサンプルと直接接触する表面です。これらの面は、440C鋼から精密機械加工され、完全に平坦で滑らかです。

鏡面仕上げが再現性を保証する方法

これらのプレス面は鏡面仕上げに研磨されています。この超滑らかな表面は、サンプル材料の付着を防ぎ、ペレット全体にわたる均一な密度を確保し、サンプル間の洗浄を容易にします。これは、交差汚染を防ぎ、再現性のある結果を得るために非常に重要です。

専門的な代替品:タングステンカーバイド

440C鋼は優れた汎用材料ですが、特定の種類の高感度分析では代替品が必要となる1つの重大な制限があります。

ステンレス鋼を避けるべき時

代替材料を使用する主な理由は、サンプル汚染を避けるためです。440Cはステンレス鋼であるため、鉄(Fe)を含んでいます。鉄が特定の関心元素であるサンプルをプレスする場合、鋼製ダイ自体が微量の鉄をペレットに導入し、分析を損なう可能性があります。

タングステンカーバイドが解決策である理由

このような鉄に敏感な研究には、タングステンカーバイド製プレス面を持つダイが使用されます。タングステンカーバイドは、鉄を含まない非常に硬いセラミック複合材料です。これにより、XRF分析で検出される鉄がサンプル自体に由来し、調製装置に由来しないことを保証するための理想的な選択肢となります。

トレードオフを理解する

適切なダイ材料を選択するには、分析のニーズと実用的な考慮事項のバランスを取る必要があります。誤った選択は、分析を開始する前に結果を無効にする可能性があります。

主な懸念事項:元素汚染

極端な圧力下では、ダイ面から微細な粒子がサンプルに転移する可能性があります。これは、材料選択において最も重要な単一の要素です。鉄分析に鋼製ダイを使用することは、分析干渉を導入する典型的な例です。

耐久性とコスト

どちらの材料も非常に耐久性がありますが、タングステンカーバイドは硬化鋼よりも硬く、耐摩耗性に優れています。しかし、もろく、はるかに高価でもあります。ほとんどのラボにとって、440C鋼の優れた性能と低コストは、鉄関連以外のすべての作業において実用的な選択肢となります。

分析に最適な選択をする

分析目標が、機器選択の唯一の決定要因であるべきです。

- 主な焦点が一般的なサンプル調製であり、分析に鉄(Fe)が含まれない場合:硬化440Cステンレス鋼製の標準ダイは、信頼性が高く費用対効果の高い選択肢です。

- 主な焦点が鉄(Fe)の高精度測定である場合:サンプル汚染を防ぎ、有効な結果を保証するために、タングステンカーバイド製プレス面を持つダイが必須です。

最終的に、正しいダイ材料を選択することは、正確で信頼できる分析結果を達成するための基本的なステップです。

要約表:

| 材料 | 最適な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 硬化440Cステンレス鋼 | 一般的なサンプル調製(非鉄分析) | 高強度、耐食性、費用対効果 | 鉄を含む;鉄分析には不適 |

| タングステンカーバイド | 鉄(Fe)分析および高感度用途 | 鉄を含まない、汚染防止、高耐摩耗性 | 高価、もろい |

適切なペレットダイでXRF分析の精度を確保しましょう。

正しいダイ材料を選択することは、元素汚染を防ぎ、信頼できる結果を得るために不可欠です。KINTEKでは、お客様の特定の分析ニーズに合わせて、硬化440Cステンレス鋼およびタングステンカーバイド製の精密ペレットダイを含む、高品質のラボ機器および消耗品を専門としています。

お客様のアプリケーションについて今すぐお問い合わせください。当社の専門家が、お客様のラボに最適なダイの選択をお手伝いします。お問い合わせフォームからご連絡ください。当社の製品と、信頼性の高い汚染のないサンプル調製でお客様の研究をサポートする方法について詳しくご紹介します。

ビジュアルガイド

関連製品

- 実験室用XRFホウ酸粉末ペレットプレス成形金型

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- ラボ用リングプレス金型

- ボタン電池用実験室用油圧プレス ラボペレットプレス

よくある質問

- 真空熱間プレス焼結における黒鉛型(グラファイトモールド)の役割とは?TiCN強化複合材料の最適化

- 圧縮成形の主な種類は?BMCとSMC、および金型設計の解説

- LATP材料のスパークプラズマ焼結(SPS)において、黒鉛型はどのような主要な機能を果たしますか?精密な材料緻密化を実現する

- 真空熱間プレスMo10/Cu-Al2O3における黒鉛型(グラファイトモールド)の役割とは?高度複合材生産の最適化

- 金型プレス(モールドプレス)の工程とは?圧縮成形(コンプレッションモールディング)のステップバイステップガイド

- Y3+:CaF2の真空熱間プレス焼結における黒鉛型(グラファイトモールド)の役割は何ですか?ピーク光学透過率の達成

- 固体電池の電気化学的試験において、特殊な圧力モールドはどのように役立ちますか?専門家の見解

- SiCf/Ti-43Al-9V複合材の作製において、プレス金型はどのような役割を果たしますか?構造精度を実現する