要するに、PVDコーティングは非常に優れています。これは、従来のほとんどのコーティング方法よりも大幅に耐久性があり、耐食性があり、硬い表面層を生成する最新の高性能コーティングプロセスです。塗装や標準的な電気めっきとは異なり、PVDは材料に分子レベルで結合するため、単なる被覆ではなく、表面の不可欠な一部となる仕上げが実現します。

PVD(物理蒸着)が優れたコーティングと見なされる主な理由は、単に表面に「適用」されるのではなく、ハイテクな真空プロセスで表面と「結合」される点にあります。これにより、電気めっきや塗装などの古い方法をはるかに超える、優れた硬度と長寿命を特徴とする仕上げが生まれます。

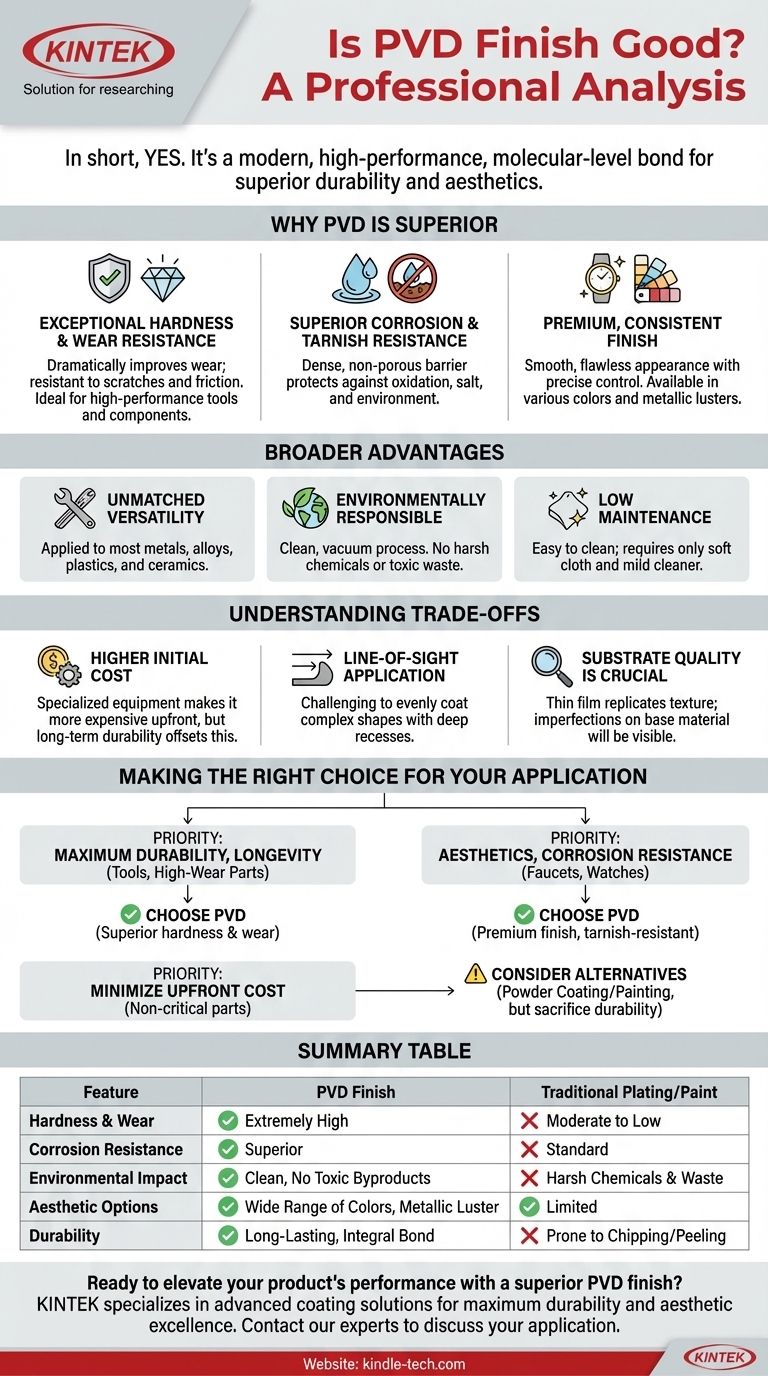

PVDを優れたコーティング技術にしているものは何ですか?

PVDが適切な選択肢かどうかを判断するには、「良い」「悪い」という単純なラベルを超えて見る必要があります。PVDの価値は、その適用プロセスの具体的で測定可能な利点にあります。

卓越した硬度と耐摩耗性

PVDコーティングは非常に硬く、母材の耐摩耗性を劇的に向上させます。そのため、産業用工具、医療用インプラント、エンジン部品などの高性能用途で信頼されています。

この仕上げは傷や摩擦に非常に強く、過酷な使用下でも元の外観を維持します。これにより、保護用のクリアトップコートが不要になることがよくあります。

優れた耐食性と耐変色性

PVDプロセスは、酸化、変色、塩、空気、その他の環境要因による腐食に対して本質的に耐性のある、緻密で非多孔質のバリアを形成します。

これにより、時計、ジュエリー、高級配管器具など、頻繁に触れたり、外気にさらされたりするアイテムに最適な選択肢となります。

プレミアムで一貫性のある仕上がり

機能的な利点に加えて、PVDは幅広い美的選択肢を提供します。豊かな金属光沢を持つさまざまな色合いの仕上げを生成できます。

このプロセスにより、コーティングの厚さと均一性を正確に制御でき、滑らかで欠陥のない高品質な外観が得られます。

PVDプロセスのより広範な利点

PVDの利点は、最終製品の物理的特性を超えて広がります。このプロセス自体が、従来の代替手段よりも明確な利点を提供します。

比類のない汎用性

PVDは、ほとんどの金属、合金、さらには一部のプラスチックやセラミックを含む、非常に幅広い材料に適用できます。これにより、ほぼすべての産業にとって柔軟なソリューションとなります。

環境に配慮した選択肢

クロム電気めっきなどの従来のコーティングプロセスには、過酷な化学物質が含まれ、有害な廃棄物を生成します。対照的に、PVDは環境的にクリーンなプロセスです。

これは真空中で行われ、コーティング材料を原子レベルで物理的に転送するため、有害な化学副産物を生成しません。

低メンテナンス

PVDでコーティングされた表面は、清掃とメンテナンスが非常に簡単です。通常、元の光沢を取り戻すには、柔らかい布と中性洗剤だけで十分です。

トレードオフの理解

いかなる技術も、あらゆる状況に完璧であるわけではありません。情報に基づいた決定を下すためには、PVDの限界を理解することが不可欠です。

高い初期コスト

PVDに必要な特殊な機器と真空環境のため、従来の塗装や電気めっきと比較して初期費用が高くなります。ただし、長期的な耐久性がこの初期投資を相殺することがよくあります。

一方向の適用(Line-of-Sight Application)

ほとんどのPVDプロセスでは、コーティング材料はソースからターゲットへ直線的に移動します。これにより、深い凹部や内部チャネルを持つ複雑な形状を均一にコーティングすることが困難になる場合があります。

基材の品質が重要

PVDは非常に薄い膜です。それは下地の表面を隠すのではなく、その質感を再現します。母材の欠陥、傷、シミはすべてPVDコーティングを通して見えます。

用途に合わせた適切な選択

仕上げの選択は、プロジェクトの優先順位に完全に依存します。

- 最大の耐久性と長寿命を最優先する場合(例:工具、高摩耗部品): PVDは、その優れた硬度と耐摩耗性により、利用可能な最良の選択肢の1つです。

- 美観と耐食性を最優先する場合(例:蛇口、時計、建築用金具): PVDは、従来のめっきよりもはるかに長持ちする、さまざまな色のプレミアムな耐変色性仕上げを提供します。

- 環境への影響を最優先する場合: PVDは、従来のクロムめっきなどのプロセスよりも大幅にクリーンで責任ある選択肢です。

- 重要度の低い部品の初期コストを最小限に抑えることを最優先する場合: 粉体塗装や塗装などのより単純な方法が適しているかもしれませんが、耐久性は犠牲になります。

最終的に、PVDコーティングを選択することは、優れた性能、長寿命、品質への投資となります。

要約表:

| 特徴 | PVDコーティング | 従来のめっき/塗装 |

|---|---|---|

| 硬度と摩耗 | 非常に高い | 中程度から低い |

| 耐食性 | 優れている | 標準的 |

| 環境への影響 | クリーン、有害な副産物なし | 過酷な化学物質と廃棄物 |

| 美的選択肢 | 幅広い色、金属光沢 | 限定的 |

| 耐久性 | 長持ち、一体型結合 | 剥がれやめくれやすい |

優れたPVDコーティングで製品の性能を向上させる準備はできましたか? KINTEKは、最大の耐久性と美的な卓越性が要求される産業向けに、高度なコーティングソリューションを専門としています。当社のPVD技術により、お客様の部品はより硬く、耐食性が高く、長持ちするように作られます。医療、自動車、消費財のいずれの分野であっても、お客様の高い基準を満たす仕上げを提供します。KINTEKのラボ機器と消耗品がお客様の用途をどのように変革できるかについて、当社の専門家にご相談ください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート