はい、PVDコーティングは非常に光沢を出すことができますが、コーティング自体が光沢を生み出すわけではありません。PVDコーティングされた製品の最終的な外観は、下地材料の表面仕上げによって完全に決定されます。磨かれた鏡のようなPVD仕上げを実現するには、コーティングプロセスが始まる前に、部品を鏡面光沢になるまで研磨する必要があります。

重要な点は、PVDコーティングは、それが覆う基材の質感を完全に模倣する薄いコンフォーマル(等厚)層であるということです。目にする光沢、サテン、またはマットな外観は、PVD自体によるものではなく、事前の表面処理の直接的な反映です。

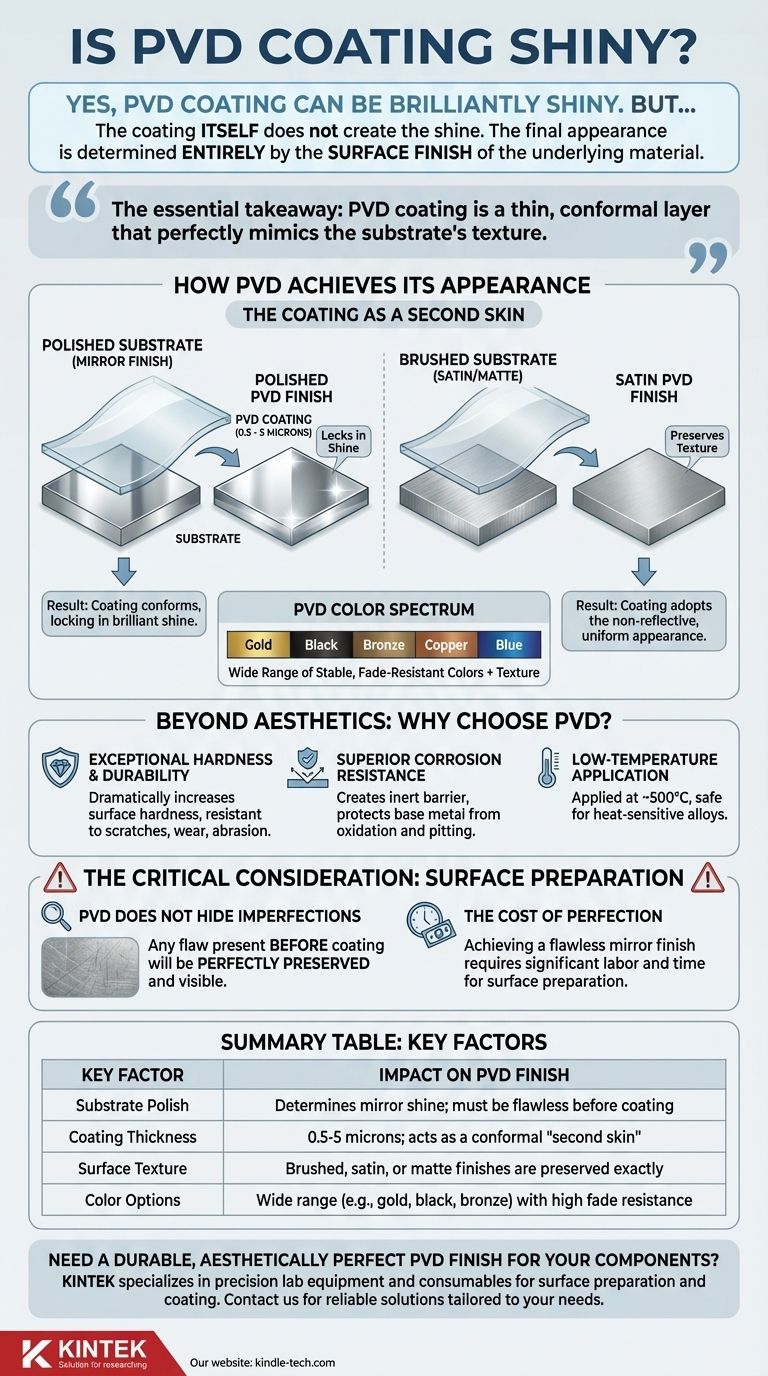

PVDが最終的な外観を実現する方法

物理蒸着(PVD)は、基材に分子レベルで非常に薄い材料層を結合させる洗練されたプロセスです。この薄さが最終的な見た目にどのように影響するかを理解することが鍵となります。

第二の皮膚としてのコーティング

PVDコーティングは非常に薄く、通常はわずか0.5〜5ミクロンです。これを何かを覆い隠す厚い塗料の層と考えるのではなく、その下にある表面の微細なディテールに適合する透明な膜と考えてください。

このプロセスは、元の表面の質感を完全に忠実に保持します。表面の欠陥を平滑化したり、埋めたり、隠したりすることはありません。

基材が質感を決定する

PVD層は非常に薄くコンフォーマルであるため、最終的な美観は下地材料の準備の直接的な結果となります。

- 研磨または鏡面仕上げの場合: 基材は、PVDチャンバーに入れる前に、欠陥のない鏡面状態にバフ研磨されている必要があります。その後、コーティングはその輝く光沢を固定し保護します。

- サテンまたはマット仕上げの場合: 基材には、ヘアライン加工、サテン加工、またはビーズブラスト加工の質感を施す必要があります。その後、PVDコーティングはこの非反射性の均一な外観を採用します。

色と効果のスペクトル

単なる質感だけでなく、PVDは幅広い鮮やかな色の選択肢を提供します。これらの色は、沿岸地域のような過酷な環境下でも、色あせ、変色、腐食に対して非常に安定しており、耐性があります。これにより、特定の質感(サテンなど)と特定の色(ゴールド、ブラック、ブロンズなど)を組み合わせて、独自の装飾仕上げを実現できます。

美観を超えて:PVDを選ぶ理由

視覚的な仕上げは重要ですが、PVDを使用するという決定は、通常、その大きな機能的利点によって推進されます。美観的な品質は、優れた性能に伴う特徴です。

卓越した硬度と耐久性

PVDコーティングは、基材の表面硬度を劇的に向上させます。これにより、引っかき傷、摩耗、研磨に対して非常に耐性のある仕上げが作成され、工具、治具、宝飾品などの接触の多いアイテムに最適です。

優れた耐食性

コーティングは不活性バリアを形成し、ベースメタルを酸化、腐食、孔食から保護します。これは、PVDが建築用ハードウェア、海洋部品、医療機器に使用される主な理由です。

低温での適用

PVDは低温プロセス(約500°C)であるため、熱に敏感な合金を含むより幅広い材料に、熱損傷や反りのリスクなしに安全に適用できます。

決定的な考慮事項:表面処理

PVD仕上げを指定する際の最も一般的な間違いは、表面処理の役割を誤解していることです。

PVDは欠陥を隠さない

電気めっきや塗装などの厚いプロセスとは異なり、PVDは傷を埋めたり、工具痕を滑らかにしたり、その他の表面の欠陥を隠したりすることはありません。実際、それらをより目立たせる可能性があります。

コーティングされる前に部品にあった欠陥は、最終製品で完全に保持され、目に見えるようになります。「見たままが得られる」という原則です。

完璧さのコスト

完璧な鏡面PVD仕上げを実現するには、基材を準備するためにかなりの労力が必要です。ベース部品を完璧に研磨するために必要なコストと時間は、プロセス全体の中で最も要求の厳しい側面であることがよくあります。

PVD仕上げの指定方法

希望の結果を得るためには、基材の準備に焦点を当てる必要があります。

- 鏡面のような輝きが主な焦点の場合: PVDプロセス前に、基材を完璧で欠陥のない鏡面仕上げに研磨する必要があります。

- サテンまたはマットな外観が主な焦点の場合: 目的の質感を達成するために、まず基材に方向性のあるヘアライン加工または非方向性のビーズブラスト加工面を使用します。

- 何よりも耐久性が主な焦点の場合: PVDは優れた選択肢ですが、その外観は永久に固定されるため、要求される美観基準に合わせて表面が準備されていることを確認してください。

結局のところ、完璧なPVD仕上げの実現は、コーティングプロセス自体から始まるのではなく、その下の表面の細心の準備から始まります。

要約表:

| 主要因 | PVD仕上げへの影響 |

|---|---|

| 基材の研磨 | 鏡面光沢を決定する。コーティング前に完璧である必要がある |

| コーティングの厚さ | 0.5〜5ミクロン。コンフォーマルな「第二の皮膚」として機能する |

| 表面の質感 | ヘアライン、サテン、またはマット仕上げが正確に保持される |

| 色の選択肢 | 高い耐退色性を持つ幅広い色(例:ゴールド、ブラック、ブロンズ) |

コンポーネントに耐久性があり、美しく完璧なPVD仕上げが必要ですか?

KINTEKは、表面処理およびコーティングプロセス用のソリューションを含む、精密な実験装置および消耗品の専門家です。宝飾品、医療機器、建築用ハードウェアのいずれの分野であっても、当社の専門知識により、完璧なPVD結果を得るために基材が最高水準で準備されることが保証されます。

当社のラボのニーズに合わせて調整された信頼性の高い機器と消耗品で、お客様のプロジェクトをサポートする方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート