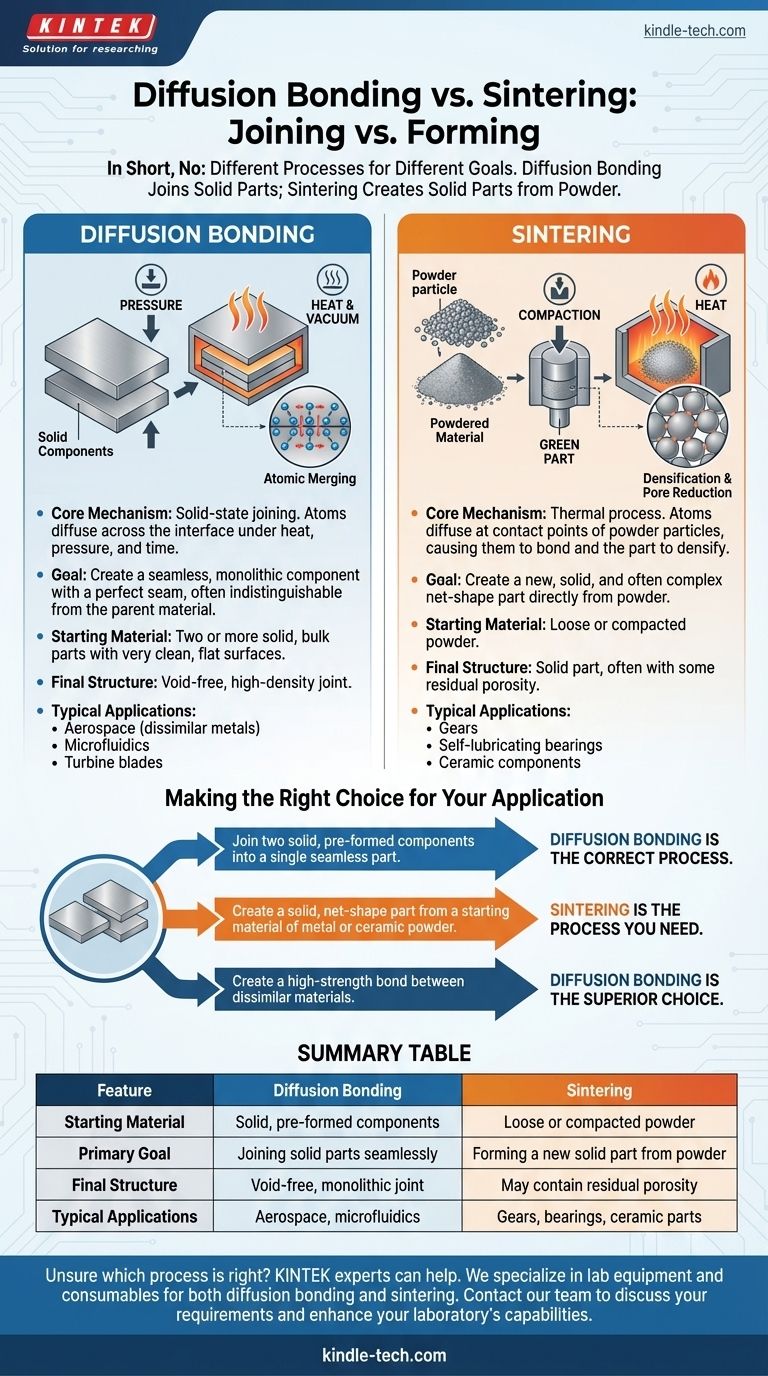

簡単に言えば、違います。拡散接合と焼結は同じプロセスではありませんが、材料を溶融させることなく熱と圧力を使用して接合するという基本的な原理を共有しています。決定的な違いは材料の初期状態にあります。拡散接合は固体の成形済み部品を接合するのに対し、焼結は粉末の集合体から固体塊を生成します。

核となる区別は目的です。拡散接合は、固体部品を原子レベルで接合するために使用される接合プロセスであり、焼結は、粉末材料から新しい固体部品を作成するために使用される成形プロセスです。

拡散接合とは?原子融合の科学

拡散接合は、非常に精密な固相接合方法です。これは、2つの部品間に、多くの場合、母材自体と区別できないほどの結合を形成します。

核となるメカニズム

このプロセスでは、非常に清浄で平坦な2つの表面を、真空または不活性雰囲気中で高圧および高温下で接触させます。熱は、界面の原子が振動して境界を越えて移動し、反対側の部品に「拡散」して、単一の連続した結晶粒構造を形成するためのエネルギーを提供します。

主要なパラメータ

成功は3つの要因に依存します:温度、圧力、時間。温度は材料の融点以下に保たれ、圧力は大規模な変形を引き起こすことなく密着を確保するのに十分な程度です。

目標:完璧な継ぎ目

目的は、2つの固体部品間の元の界面をなくし、一体型の部品を作成することです。これは、充填材を使用せずに作成される真の冶金学的溶接です。

焼結とは?ゼロからの構築

焼結は、粉末冶金およびセラミックス製造の基礎です。これは、圧縮された粉末を緻密な固体オブジェクトに変換する熱プロセスです。

核となるメカニズム

焼結は、「グリーンパーツ」、つまり圧縮された粉末でできた緩く結合された形状から始まります。加熱されると、原子は隣接する粒子の接触点を越えて拡散します。この原子移動により、粒子間のネックが成長し、空隙(気孔率)が減少し、部品が緻密化されます。

気孔率の役割

焼結の重要な特徴は、気孔率の低減です。目標はしばしばほぼ完全な密度を達成することですが、ある程度の残留気孔率が残り、それが部品の最終的な機械的特性に影響を与える可能性があります。

目標:ネットシェイプ部品

焼結の目的は、粉末から直接、新しく、固体の、そしてしばしば複雑な形状を作成することです。これは、同じ形状を固体のブロックから機械加工するよりも経済的である場合があります。

トレードオフと主な違いを理解する

これらのプロセスの中から選択するには、それらの根本的に異なる用途と限界を理解する必要があります。

出発材料

拡散接合は、精密に準備された表面を持つ2つ以上の固体のバルク部品から始まります。焼結は、緩いまたは圧縮された粉末の塊から始まります。

最終構造

拡散接合は、元の材料の高い密度を維持し、ほとんど知覚できない、ボイドのない接合部を持つ部品を生成します。焼結部品は、数え切れないほどの個々の結合から形成され、ある程度の残留気孔率を含む場合があります。

一般的な用途

拡散接合は、航空宇宙分野での異種金属や難削金属の接合、マイクロ流体チャネルの作成、タービンブレードの製造などの高性能用途で使用されます。焼結は、自己潤滑ベアリング、自動車用ギア、セラミック部品などの大量生産に使用されます。

アプリケーションに合った適切な選択をする

最終的な決定は、出発点と望ましい結果に完全に依存します。

- 2つの固体、成形済み部品を単一のシームレスな部品に接合することが主な目的である場合:拡散接合が正しいプロセスです。

- 金属またはセラミック粉末の出発材料から固体、ネットシェイプ部品を作成することが主な目的である場合:焼結が必要なプロセスです。

- 従来の溶接では不可能な異種材料間の高強度結合を作成することが主な目的である場合:拡散接合が優れた選択肢です。

最終的に、これらの技術を習得するには、既存の構造を接合するのか、それとも新しい構造を完全に形成するのかを認識することから始まります。

要約表:

| 特徴 | 拡散接合 | 焼結 |

|---|---|---|

| 出発材料 | 固体、成形済み部品 | 緩いまたは圧縮された粉末 |

| 主な目的 | 固体部品のシームレスな接合 | 粉末からの新しい固体部品の形成 |

| 最終構造 | ボイドのない一体型接合部 | 残留気孔率を含む場合がある |

| 典型的な用途 | 航空宇宙部品、マイクロ流体 | ギア、ベアリング、セラミック部品 |

どちらのプロセスがあなたのアプリケーションに適しているか不明ですか? KINTEKの専門家がお手伝いします。私たちは、拡散接合と焼結の両方のプロセスに必要な精密な実験装置と消耗品の提供を専門としています。高性能合金を接合する場合でも、粉末から複雑な部品を形成する場合でも、当社のソリューションは最適な結果を保証します。今すぐ当社のチームにご連絡ください。お客様の特定の要件について話し合い、研究室の能力を向上させます。

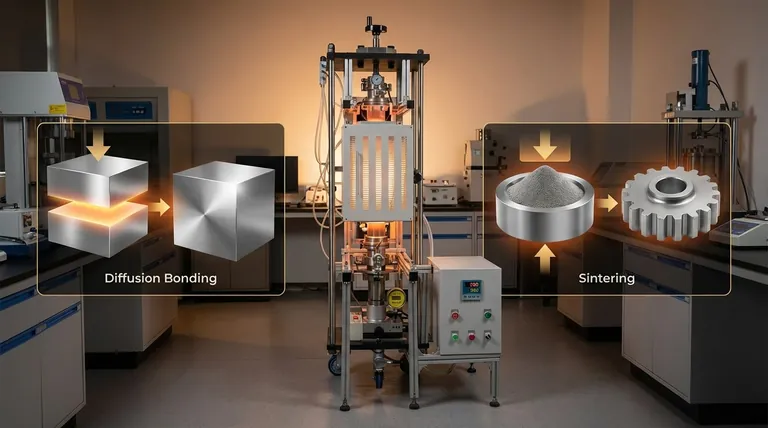

ビジュアルガイド