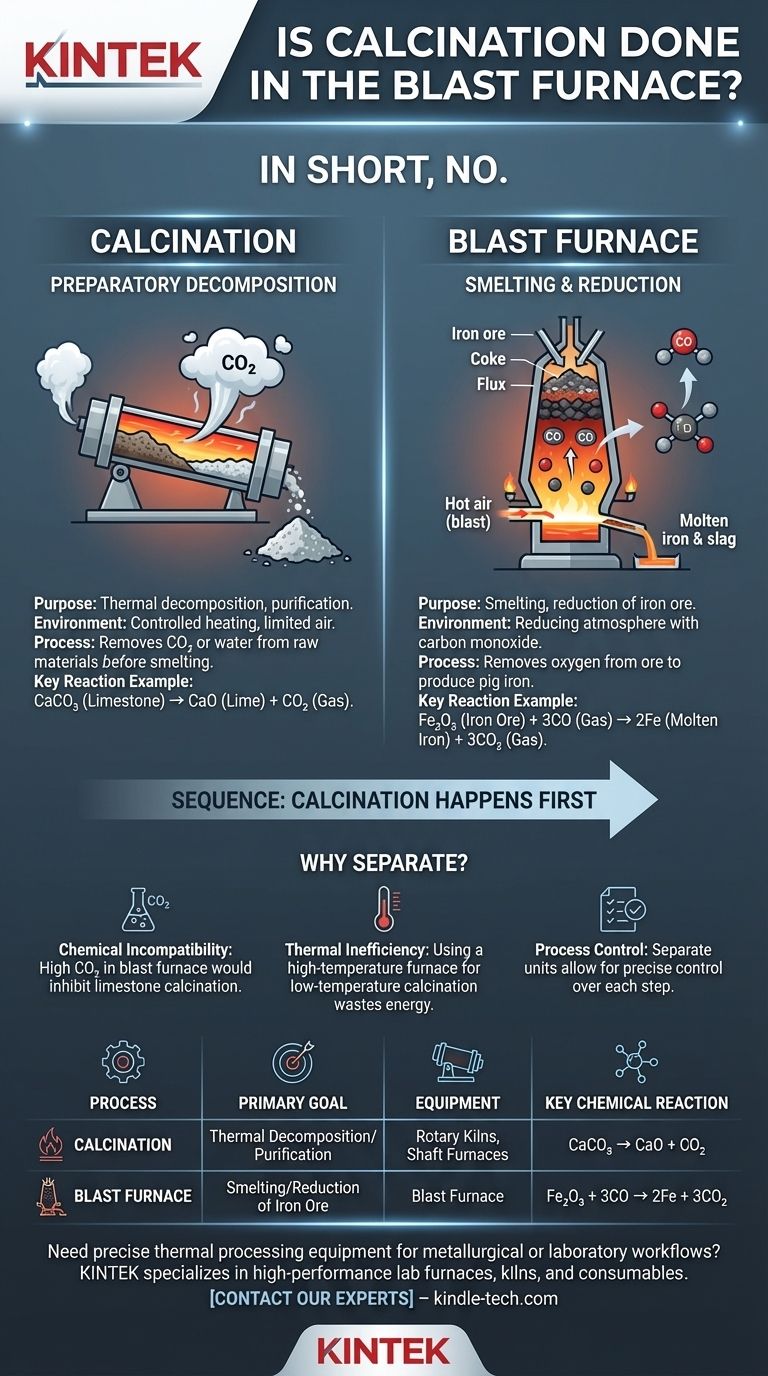

簡単に言えば、行われません。 焼成は、高炉内では実行されない準備的な熱処理です。高炉は、鉄鉱石を溶銑に製錬および還元するという異なる化学的目的のために設計された、高度に専門化された反応炉です。これら2つのプロセスは別個のものであり、金属生産の異なる段階で発生します。

高炉は還元のために設計されており、一酸化炭素を使用して鉄鉱石から酸素を除去します。焼成は、原料が実際に高炉に入る前に、熱を使用して二酸化炭素や水を除去するための分解の前段階のステップです。

焼成とは?

焼成は、冶金学および材料科学における基本的なプロセスであり、固形材料を空気の不在下または制限された供給下で高温に加熱することを含みます。その目的は材料を溶融させることではなく、熱分解を引き起こすか、揮発性物質を追い出すことです。

目的:精製と分解

焼成の主な目的は、鉱石を精製するか、次の段階の準備をすることです。鉄生産に関連する古典的な例は、石灰石(炭酸カルシウム、CaCO₃)の焼成です。

加熱されると、石灰石は生石灰(酸化カルシウム、CaO)と二酸化炭素ガス(CO₂)に分解します。生成された生石灰は、後で高炉に加えられる重要な成分、すなわちフラックス(融剤)となります。

環境:制御された加熱

焼成には特定の環境が必要であり、主に熱伝達に焦点を当てています。それは炉の大気中のガスと材料を反応させることではなく、熱を使用して材料自体の化学結合を破壊することです。

場所:ロータリーキルンと立型炉

その特定の要件のため、焼成はロータリーキルンや立型炉などの専用の装置で行われます。これらの容器は、大量の材料を正確な温度に効率的に加熱するように設計されており、材料が高炉に装入される前にCO₂などの揮発性ガスを逃がすことができます。

高炉の固有の役割

高炉は統合製鉄所の心臓部ですが、その機能は焼成ではなく製錬です。それは本質的に巨大な向流化学反応炉です。

目的:製錬と還元

高炉の唯一の目的は、鉄鉱石の酸化物(鉄鉱石の主成分)を溶融鉄に還元することです。これは単なる熱的な変化ではなく、化学的な変換です。

環境:還元雰囲気

炉の底部に高温の空気が「吹き込まれ」、そこでコークス(高純度の炭素)と反応して強烈な熱と大量の一酸化炭素(CO)ガスを生成します。

このCOガスが主要な還元剤です。炉内を上昇するにつれて、下降する鉄鉱石から酸素原子を剥ぎ取り、溶融鉄に変換します。この環境は、過剰な酸素を必要とする焙焼に必要な化学的環境とは反対のものです。

非効率性の理解:プロセスが分離されている理由

焼成と製錬を別々のユニットに保持することは偶然ではなく、化学的および熱的効率によって推進される意図的な工学的決定です。

化学的不適合性

高炉は高濃度のCO₂およびCOガス中で運転されます。この環境内で石灰石(CaCO₃ → CaO + CO₂)を焼成しようとすると、非常に非効率的になります。炉内のCO₂の高い分圧は、分解反応を抑制するか、あるいは逆転させ、石灰石が適切に生石灰に変換されるのを妨げます。

熱的非効率性

高炉は、鉄を溶融するために必要な極めて高い温度のために設計された、費用のかかる熱的に最適化された反応炉です。それを焼成のような低温の前処理プロセスに使用することは、エネルギーと能力の大きな浪費になります。ロータリーキルンは焼成をはるかに経済的に実行できます。

プロセス制御

プロセスを分離することで、オペレーターは各ステップを正確に制御できます。生石灰の品質はキルンで制御でき、還元プロセスは一方のプロセスが他方に干渉することなく高炉で最適化できます。このモジュラーアプローチは、より安定した効率的な全体的な運用につながります。

鉄生産のための明確な順序

混乱を避けるために、鉄生産を明確なステップの論理的なシーケンスとして見なすのが最善です。

- 全体的なプロセスフローに重点を置く場合: 焼成を、装入物(鉱石、コークス、フラックス)が高炉に入る前に起こる準備段階として見なします。

- 炉の種類の違いに重点を置く場合: 焼成をロータリーキルンまたは立型炉に関連付け、製錬/還元を高炉に関連付けます。

- 中心となる化学に重点を置く場合: 焼成は化合物を分解するために熱を使用し、高炉は化学試薬(一酸化炭素)を使用して鉱石を金属に還元することを覚えておいてください。

この意図的なタスクの分離を理解することが、現代冶金の論理を習得するための鍵となります。

要約表:

| プロセス | 主な目的 | 使用機器 | 主要な化学反応 |

|---|---|---|---|

| 焼成 | 熱分解/精製 | ロータリーキルン、立型炉 | 例:CaCO₃ → CaO + CO₂ |

| 高炉 | 鉄鉱石の製錬/還元 | 高炉 | 例:Fe₂O₃ + 3CO → 2Fe + 3CO₂ |

冶金または実験室のワークフローのために正確な熱処理装置が必要ですか? KINTEKは、焼成などのプロセス向けに設計された高性能のラボ炉、キルン、および消耗品を専門としています。当社の機器は、お客様の業務が要求する効率性と制御を保証します。お客様固有のアプリケーションに最適なソリューションを見つけるために、今すぐ当社の専門家にご連絡ください!

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 縦型実験室管状炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス