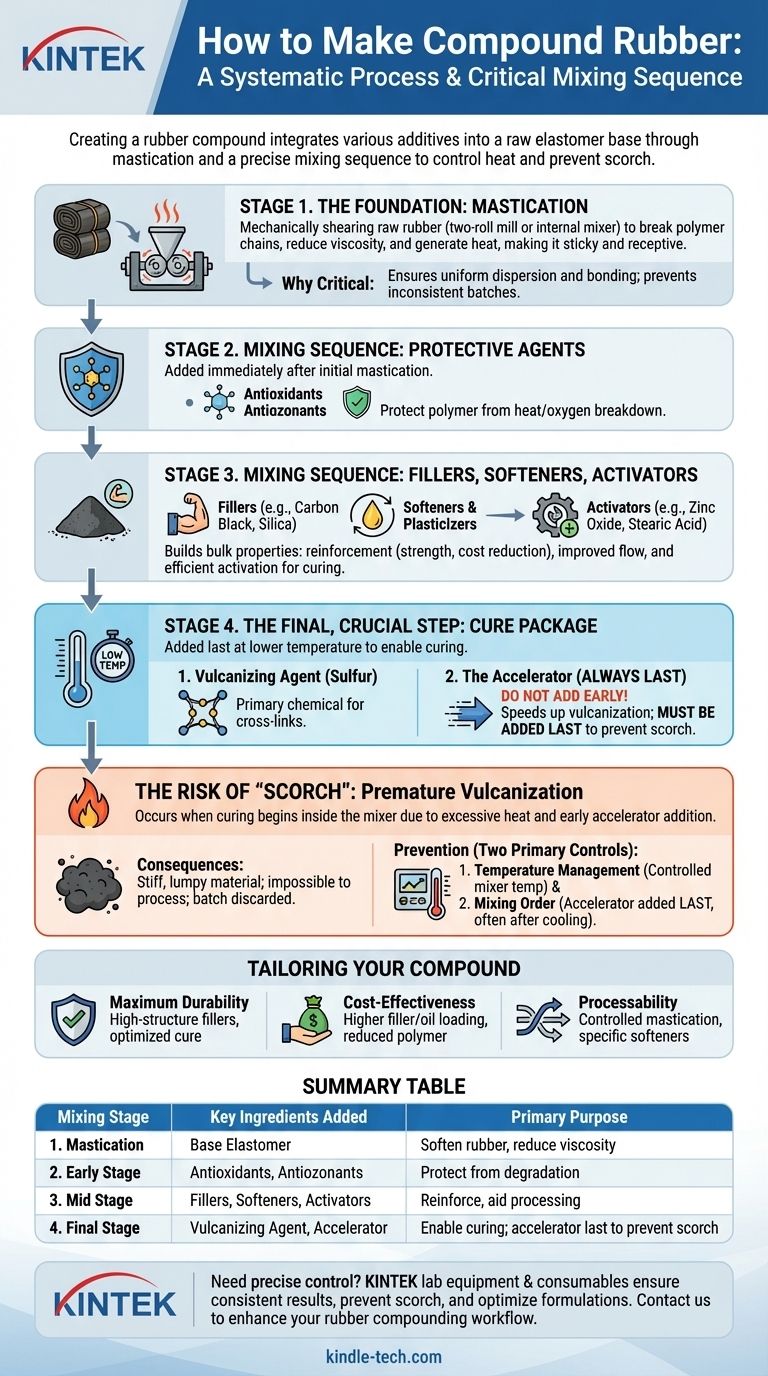

ゴムコンパウンドの作成は、さまざまな添加剤を未加工のエラストマーベースに統合する体系的なプロセスです。これは、ゴムを機械的に混合する(混練として知られるプロセス)ことによって行われ、その後、特定の順序で成分が導入されます。まず保護剤、次に充填剤と軟化剤、そして最後に加硫を可能にする加硫化学品です。この正確な順序は、望ましい特性を達成し、早期硬化を防ぐために不可欠です。

ゴムへの成分の混合順序は任意ではありません。それは、熱を制御し、均一な分散を確保し、そして最も重要なこととして、「スコーチ」(ゴムの早期加硫によりバッチが無駄になること)を防ぐために設計された、慎重に管理されたプロセスです。全体の戦略は、最も熱に敏感な成分である促進剤を最後に加えることに集約されます。

基礎:ベースエラストマーの準備

未加工の硬いポリマーから加工可能なコンパウンドへの道のりは、純粋に機械的なステップから始まります。この初期段階で、ゴムは最終的な特性を決定する添加剤を受け入れる準備が整います。

混練とは?

混練とは、通常、二本ロールミルまたは内部ミキサーで、未加工のゴムを機械的にせん断するプロセスです。非常に硬い生地をこねるようなものだと考えてください。この作用により、長いポリマー鎖が分解され、ゴムの粘度と内部抵抗が減少します。

このプロセスはかなりの熱を発生させ、ゴムを軟化させ、粘着性を持たせ、他の成分を受け入れやすくします。このステップがなければ、粉末や油を均一に混合することはほぼ不可能です。

混練が重要な理由

適切な混練は、良好なコンパウンドの基礎です。これにより、ベースゴムが充填剤と物理的に結合し、硬化システムと化学的に反応するための最適な状態にあることが保証されます。混練不足のバッチは一貫性がなく、混練しすぎのバッチはポリマーの劣化を引き起こす可能性があります。

重要な混合順序:なぜ順序が重要なのか

ゴムが混練されたら、添加剤は多段階プロセスで導入されます。順序は、各成分の機能と熱に対する感度によって決定されます。

ステップ1:保護剤

最初の混練直後に、酸化防止剤とオゾン劣化防止剤が混合されます。これらの化学品は、残りの混合サイクル中および使用寿命中の高い熱と酸素曝露によるゴムポリマーの分解を防ぐために、早期に添加されます。

ステップ2:充填剤、軟化剤、活性剤

この段階で、コンパウンドの特性の大部分が構築されます。

- カーボンブラックやシリカなどの充填剤は、ゴムを補強し、強度、引き裂き抵抗、硬度を高めるために添加されます。また、全体的なコストを削減する役割も果たします。

- 通常は油である軟化剤と可塑剤は、流動性を改善し、コンパウンドの剛性を低減し、加工を容易にするために添加されます。

- 酸化亜鉛やステアリン酸などの活性剤もここで添加されます。これらは、後の加硫プロセスを「活性化」させ、はるかに効率的にします。

最終的で重要なステップ:加硫パッケージ

これは混合の最もデリケートな段階であり、多くの場合、より低い温度で行われます。加硫パッケージは、ゴムが柔らかいプラスチックのような材料から強く弾性のある材料へと変化することを可能にするものです。

それは2つの主要な構成要素から成ります。

- 加硫剤:通常は硫黄であり、ポリマー鎖間に架橋を形成する主要な化学物質です。それ自体は反応性が高くないため、充填剤と一緒に添加することができます。

- 促進剤:この化学物質は常に最後に添加されます。その役割は、加硫反応を加速させ、より低い温度でより短い時間で加硫を可能にすることです。

トレードオフの理解:「スコーチ」のリスク

混合シーケンス全体は、主要なリスクであるスコーチを軽減するように設計されています。この概念を理解することは、ゴムコンパウンドにとって不可欠です。

スコーチとは?

スコーチとは、早期加硫を指す業界用語です。ミキサー内で過度の熱と時間によりゴムが硬化(架橋)し始めることを指します。

これは、促進剤がプロセスのあまりにも早い段階で、混合温度が最も高いときに添加された場合に発生します。熱と促進剤の組み合わせが、コンパウンドが最終的な形状に成形される前に硬化反応を開始させます。

スコーチの結果

スコーチしたゴムのバッチは、費用のかかる失敗です。材料は硬く、塊状になり、可塑性を失い、それ以上の加工が不可能になります。ミル加工、押出、成形ができなくなり、バッチ全体を廃棄しなければなりません。

それを防ぐ方法

スコーチの防止は、2つの主要な制御によって達成されます。

- 温度管理:サイクル全体を通してミキサーの温度を慎重に制御すること。

- 混合順序:促進剤を最後のステップに、しばしばバッチを少し冷却した後で、ピーク混合温度にさらされないようにすること。

コンパウンドに最適な選択をする

使用する特定のレシピとプロセスは、最終製品の意図された用途によって完全に異なります。各成分の役割を理解することで、性能と加工のニーズに合わせてコンパウンドを調整できます。

- 最大の耐久性を重視する場合:カーボンブラックのような高構造の補強充填剤と、精密に最適化された加硫パッケージを優先します。

- 費用対効果を重視する場合:より安価な増量充填剤や加工油を多く配合し、生ポリマーの割合を減らすことができます。

- 加工性を重視する場合:混練段階を慎重に管理し、特定の軟化剤を使用して、成形または押出中にコンパウンドが容易に流れるようにします。

コンパウンドプロセスを習得することは、変数を制御して予測可能な結果を達成し、生ポリマーを高機能なエンジニアリング材料に変えることです。

要約表:

| 混合段階 | 追加される主要成分 | 主な目的 |

|---|---|---|

| 1. 混練 | ベースエラストマー | ゴムを軟化させ、混合のための粘度を低下させる |

| 2. 初期段階 | 酸化防止剤、オゾン劣化防止剤 | 熱/酸素によるゴムの劣化から保護する |

| 3. 中間段階 | 充填剤(カーボンブラック)、軟化剤、活性剤 | ゴムを補強し、加工を助ける |

| 4. 最終段階 | 加硫剤(硫黄)、促進剤 | 加硫を可能にする。スコーチを防ぐため促進剤は最後に添加 |

ゴムコンパウンドプロセスを正確に制御する必要がありますか? KINTEKは、ゴムの開発と試験に不可欠な高品質のラボ機器と消耗品を専門としています。ミキサーから試験装置まで、当社のソリューションは、一貫した結果を達成し、スコーチのような費用のかかるバッチの失敗を防ぎ、配合を最適化するのに役立ちます。当社の専門家がお客様のラボの特定のニーズをサポートします。今すぐお問い合わせください。ゴムコンパウンドのワークフローをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボ用ゴム加硫機 加硫プレス

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- グローブボックス用実験室油圧プレスラボペレットプレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機