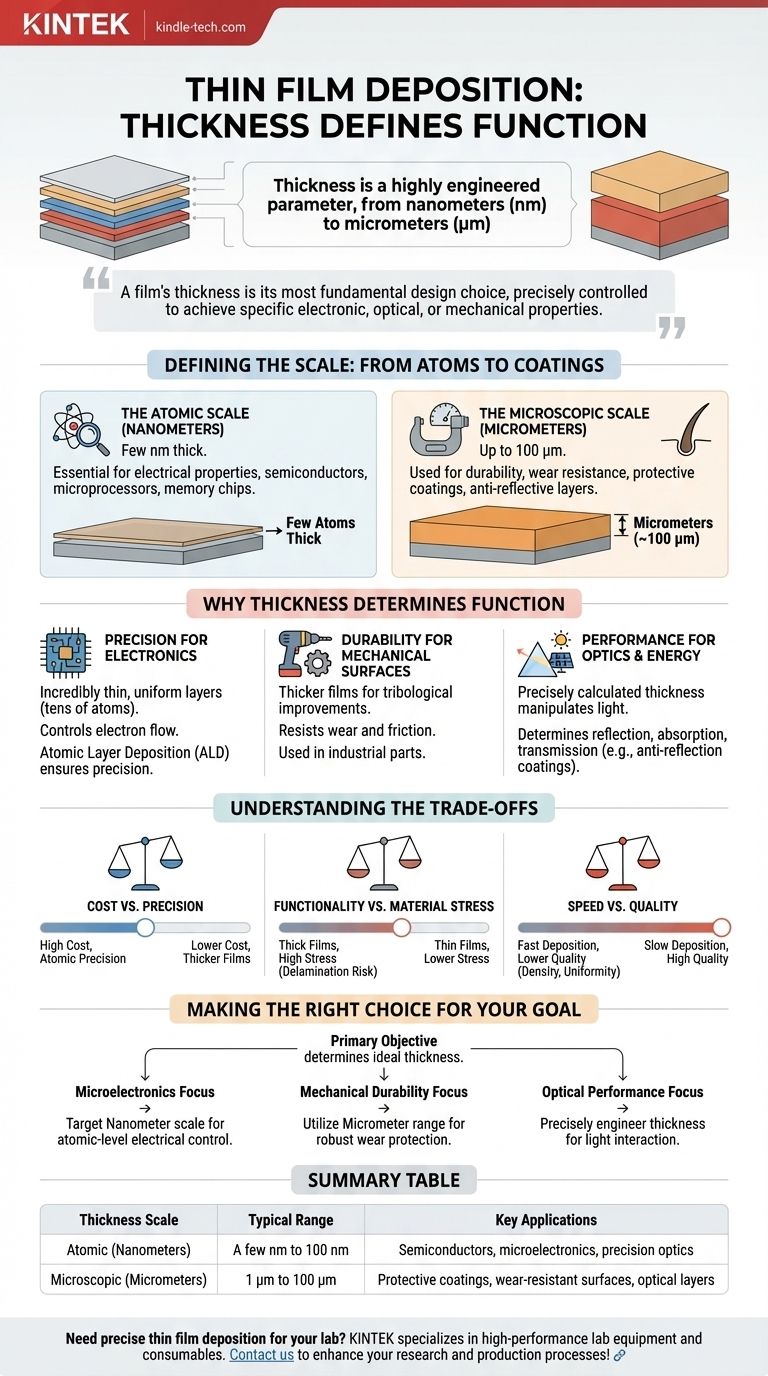

薄膜堆積において、厚さは単一の値ではなく、高度に設計されたパラメーターです。薄膜の厚さは、その意図された機能に完全に依存して、わずか数原子の厚さ(数ナノメートル(nm))から最大100マイクロメートル(µm)まで及ぶ可能性があります。

重要な洞察は、膜の厚さがその最も基本的な設計上の選択肢であるということです。この寸法は、特定の電気的、光学的、または機械的特性を達成するために正確に制御され、単純な基材を高性能コンポーネントへと変貌させます。

スケールの定義:原子からコーティングまで

「薄膜」という用語は、非常に広範なスケールをカバーします。この範囲を理解することは、この技術がなぜそれほど多用途であり、現代のエンジニアリングにとって不可欠なのかを把握するための鍵となります。

原子スケール(ナノメートル)

下限では、膜はナノメートル単位で測定されます。1ナノメートルは1メートルの10億分の1です。

これらの超薄層は、わずか数原子の厚さしかない場合があります。このレベルの精度は、電気的特性が最も重要であり、スペースが最小限である用途に不可欠です。

これは半導体の世界であり、膜はマイクロプロセッサやメモリチップの基礎となるコンポーネントを構築するために使用されます。

ミクロスケール(マイクロメートル)

上限では、膜の厚さは約100マイクロメートルに達することがあります。1マイクロメートルは1メートルの100万分の1、または人間の髪の毛の厚さ程度です。

これらのより厚いコーティングは、主な目的が耐久性、耐摩耗性、またはより多くの材料を必要とする特定の光学的効果の作成である場合によく使用されます。

用途には、切削工具の保護コーティング、レンズの反射防止層、または消費財の美的仕上げなどが含まれます。

厚さが機能を決定する理由

堆積された膜の厚さは恣意的な数値ではなく、エンジニアが望ましい材料特性を引き出すために操作する主要な変数です。スパッタリングや原子層堆積などの堆積方法は、要求される厚さと精度を達成するために特別に選択されます。

電子機器のための精度

トランジスタやダイオードなどのデバイスでは、膜は信じられないほど薄く均一でなければなりません。電子の流れは、多くの場合、数十原子の厚さしかない層にわたって制御されます。

厚さのわずかなずれでもコンポーネントの故障を引き起こす可能性があります。これが、原子層を一つずつ膜を構築する原子層堆積(ALD)のようなプロセスが、現代の電子機器にとって重要である理由です。

機械的表面のための耐久性

トライボロジー的改善、つまり摩耗や摩擦に対する耐性を高める必要がある用途では、より厚い膜が必要です。

産業用ドリルビットや自動車エンジン部品のコーティングは、物理的な摩耗に耐え、下地材料を保護するのに十分な実体が必要です。これらの膜は通常、マイクロメートルの範囲にあります。

光学およびエネルギーのための性能

光学デバイスやソーラーパネルでは、膜の厚さは光を操作するために正確に計算されます。厚さは、どの波長の光が反射、吸収、または透過するかを決定します。

例えば、眼鏡の反射防止コーティングは、特定の光波を打ち消すように厚さが注意深く調整されており、グレアを低減します。

トレードオフの理解

膜の厚さを選択することは、競合する要因のバランスを取ることを伴います。単一の「最良の」厚さというものはなく、特定のエンジニアリング問題に対する正しい厚さがあるだけです。

コスト対精度

原子レベルの精度を達成したり、非常に厚い膜を堆積させたりすることは時間がかかり、したがってより高価になる可能性があります。堆積プロセスは、コンポーネントの最終コストの重要な要因となることがよくあります。

機能性対材料応力

膜が厚くなるにつれて、内部応力が蓄積する可能性があります。適切に管理されない場合、この応力により膜が基板材料に亀裂が入ったり剥がれたりする可能性があり、これは剥離として知られる故障です。

速度対品質

より高速な堆積方法は、より厚い膜をより速く生成できますが、多くの場合、より遅く、より正確な技術の特徴である均一性と密度を犠牲にします。方法の選択は、製造速度と最終性能との間の重要なトレードオフです。

目標に合わせた正しい選択をする

理想的な膜厚は、あなたの主な目的によって完全に決定されます。

- もしあなたの主な焦点がマイクロエレクトロニクスであれば: 電気的特性を原子レベルの精度で制御するために、ナノメートルスケールをターゲットにしてください。

- もしあなたの主な焦点が機械的耐久性であれば: 摩耗や腐食に対する堅牢な保護を提供するために、マイクロメートルの範囲のより厚い膜を利用してください。

- もしあなたの主な焦点が光学的性能であれば: 厚さは、特定の波長の光と相互作用するように、多くの場合ナノメートル単位で正確に設計されなければなりません。

結局のところ、材料の厚さを制御することが、現代社会におけるその機能を制御する方法なのです。

要約表:

| 厚さスケール | 典型的な範囲 | 主な用途 |

|---|---|---|

| 原子(ナノメートル) | 数nmから100 nm | 半導体、マイクロエレクトロニクス、精密光学 |

| 微視的(マイクロメートル) | 1 µmから100 µm | 保護コーティング、耐摩耗性表面、光学層 |

ラボでの精密な薄膜堆積が必要ですか? KINTEKは、薄膜用途向けの高性能ラボ機器と消耗品を専門としています。次世代の電子機器を開発する場合でも、耐久性のあるコーティングを開発する場合でも、当社のソリューションは必要な正確な厚さ制御を保証します。当社のソリューションがお客様の研究および生産プロセスをどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 産業・科学用途向けCVDダイヤモンドドーム

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置