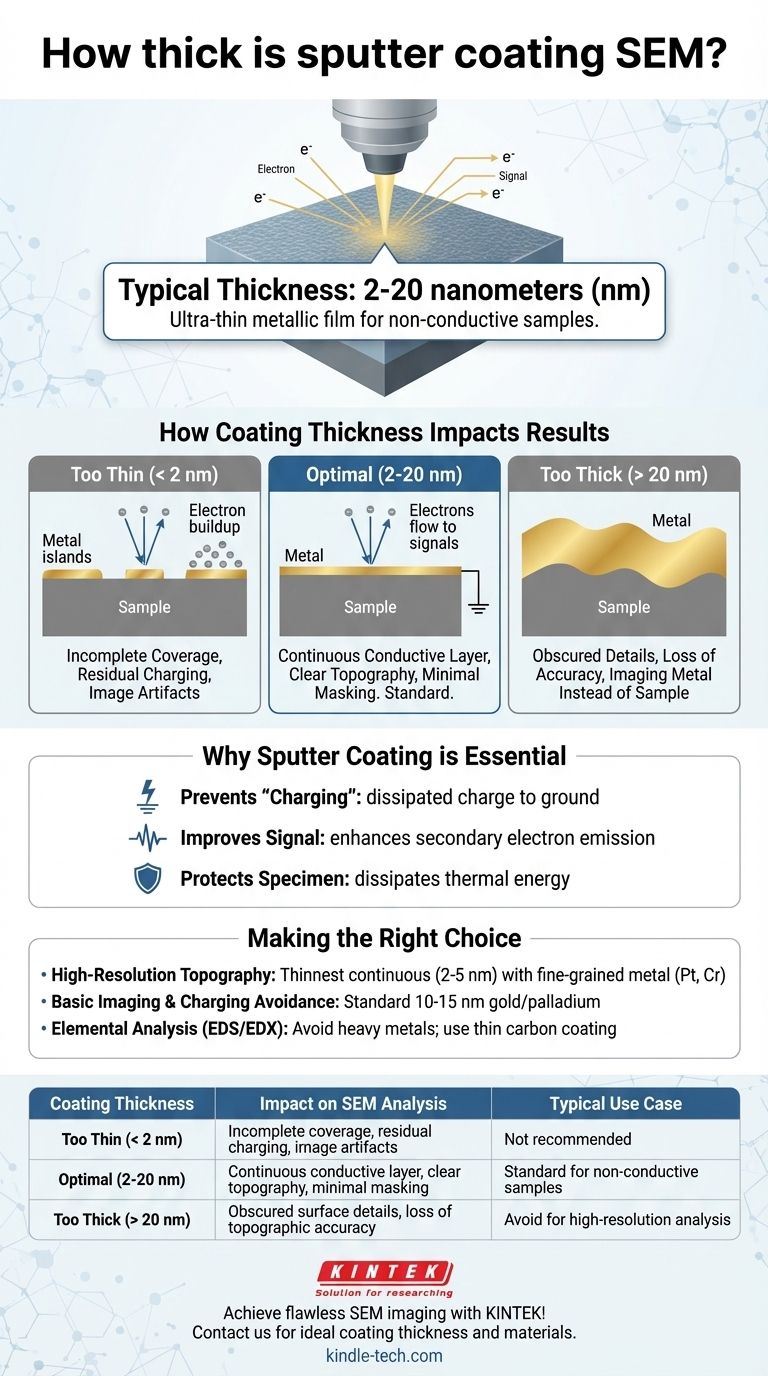

走査型電子顕微鏡(SEM)において、スパッタコーティングの一般的な厚さは2〜20ナノメートル(nm)です。この極薄の金属膜は、非導電性または導電性の低いサンプルに適用され、帯電を防ぎ、画質を向上させ、電子ビーム下で試料表面の安定した鮮明な視界を提供します。

スパッタコーティングの核心的な原則は、サンプルの真の表面トポグラフィーを覆い隠すことなく、電荷を効果的に散逸させる最も薄い導電性層を適用することです。目標は介入であり、改変ではありません。

非導電性サンプルにスパッタコーティングが不可欠な理由

スパッタコーティングは、電子ビームが絶縁材料と相互作用する際に生じる根本的な物理的問題を解決します。これがないと、鮮明で安定した画像を得ることはしばしば不可能です。

「帯電」の問題

SEMの高エネルギー電子ビームが非導電性サンプルに当たると、電子は接地経路を持たず、表面に蓄積します。

試料帯電として知られるこの負電荷の蓄積は、入射電子ビームを偏向させ、放出される信号を歪ませ、明るい斑点、筋、および画像細部の損失を引き起こします。

より良い画像のための信号改善

スパッタコーティングされた金属層は、効果的な導電経路を提供し、過剰な電荷が接地されたSEMステージに散逸することを可能にします。

さらに、金やプラチナのような重金属は、SEMで地形画像を作成するために使用される主要な信号である二次電子の優れた放出体です。このコーティングは信号対雑音比を高め、よりシャープで詳細な画像を生成します。

試料の保護

電子ビームは非常に小さな領域にかなりの量のエネルギーを与え、デリケートな生物学的または高分子サンプルに熱損傷を引き起こす可能性があります。

導電性金属コーティングは、この熱エネルギーが衝突点から離れて散逸するのを助け、試料の微細構造がビームによって変化したり破壊されたりするのを防ぎます。

コーティング厚さが結果に与える影響

2〜20 nmの範囲は任意ではありません。特定の厚さは、分析の品質と精度に直接影響する重要なパラメータです。

「薄すぎる」問題

薄すぎるコーティング(通常2 nm未満)は、連続的で均一な膜を形成しない場合があります。代わりに、接続されていない金属の「島」を形成する可能性があります。

この不完全な被覆は、一貫した接地経路を提供できず、残留帯電や画像アーティファクトを引き起こし、コーティングプロセスの目的を損ないます。

「厚すぎる」問題

コーティングの厚さが増すと、サンプルの本来の表面特徴を覆い隠し始めます。厚すぎる層は、細孔、粒界、ナノ粒子などの微細な詳細をマスクします。

この時点では、試料自体ではなく、その金属鋳造を画像化していることになります。これは、地形分析の精度を著しく低下させます。

最適なバランスを見つける

理想的なコーティングは、完全に連続的で導電性のある、可能な限り薄い層です。このバランスは、電荷散逸を確実にしながら、サンプルの真の表面のマスキングを最小限に抑えるため、2〜20 nmの範囲が業界標準となっています。

スパッタコーティングのトレードオフを理解する

スパッタコーティングは不可欠ですが、介入的な技術です。その欠点を認識することは、正確なデータ解釈のために不可欠です。

覆い隠された表面特徴

どんなに薄いコーティングであっても、真の表面の上に層を追加します。ナノスケールの特徴の超高解像度イメージングの場合、数ナノメートルの金でさえ、知覚される地形を変化させる可能性があります。

組成データの損失

スパッタコーティングは、エネルギー分散型X線分光法(EDS/EDX)などの元素分析を根本的に損ないます。

コーティング材料(例:金、プラチナ)は、EDSスペクトルで強い信号を生成し、実際のサンプル内の元素からの信号と重なり、マスクする可能性があります。これはしばしば原子番号コントラストの損失と呼ばれます。

慎重なキャリブレーションの必要性

特定の厚さを達成することは自動的なプロセスではありません。各特定の材料とサンプルタイプに対して、コーティング時間、電流、チャンバー圧力などのパラメータの慎重なキャリブレーションと最適化が必要です。

分析に適した選択をする

分析目標によって、コーティング戦略を決定する必要があります。理想的なアプローチは、導電性の必要性とデータ忠実度の必要性のバランスを取ることです。

- 高解像度表面トポグラフィーが主な焦点の場合:アーティファクトを最小限に抑えるために、プラチナやクロムのような微細粒金属を使用して、可能な限り薄い連続コーティング(例:2〜5 nm)を目指します。

- 基本的なイメージングと帯電回避が主な焦点の場合:標準的な10〜15 nmの金または金/パラジウムコーティングは、幅広いサンプルにうまく機能する信頼性が高く費用対効果の高い選択肢です。

- 元素分析(EDS/EDX)が主な焦点の場合:重金属スパッタコーティングは完全に避けてください。代わりに、スパッタコーターを使用して、元素信号への干渉がはるかに少ない薄い炭素層を適用します。

最終的に、成功するSEM試料作製は、必要なデータを取得するために必要な最小限の介入を適用することです。

要約表:

| コーティング厚さ | SEM分析への影響 | 一般的な使用例 |

|---|---|---|

| 薄すぎる(< 2 nm) | 不完全な被覆、残留帯電、画像アーティファクト | 非推奨。帯電防止に失敗します。 |

| 最適(2-20 nm) | 連続的な導電層、鮮明な地形、最小限のフィーチャーマスキング | 非導電性サンプルの標準(例:一般的なイメージングには10-15 nmの金) |

| 厚すぎる(> 20 nm) | 表面の詳細が覆い隠される、地形精度の損失 | 高解像度分析には避けるべき。サンプルではなく金属層を画像化するリスクがあります。 |

KINTEKの精密スパッタコーティングで完璧なSEMイメージングを実現!

帯電アーティファクトや不明瞭な結果にお悩みですか?当社の専門チームが、お客様のサンプルと分析目標に合わせて、理想的なコーティング厚さと材料(金、プラチナ、炭素など)の選択をお手伝いします。私たちは、お客様のすべての研究室のニーズを満たすための実験装置と消耗品を専門としています。

今すぐお問い合わせください。コンサルティングを受けて、SEM試料作製を向上させましょう!

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 熱管理用途向けCVDダイヤモンド