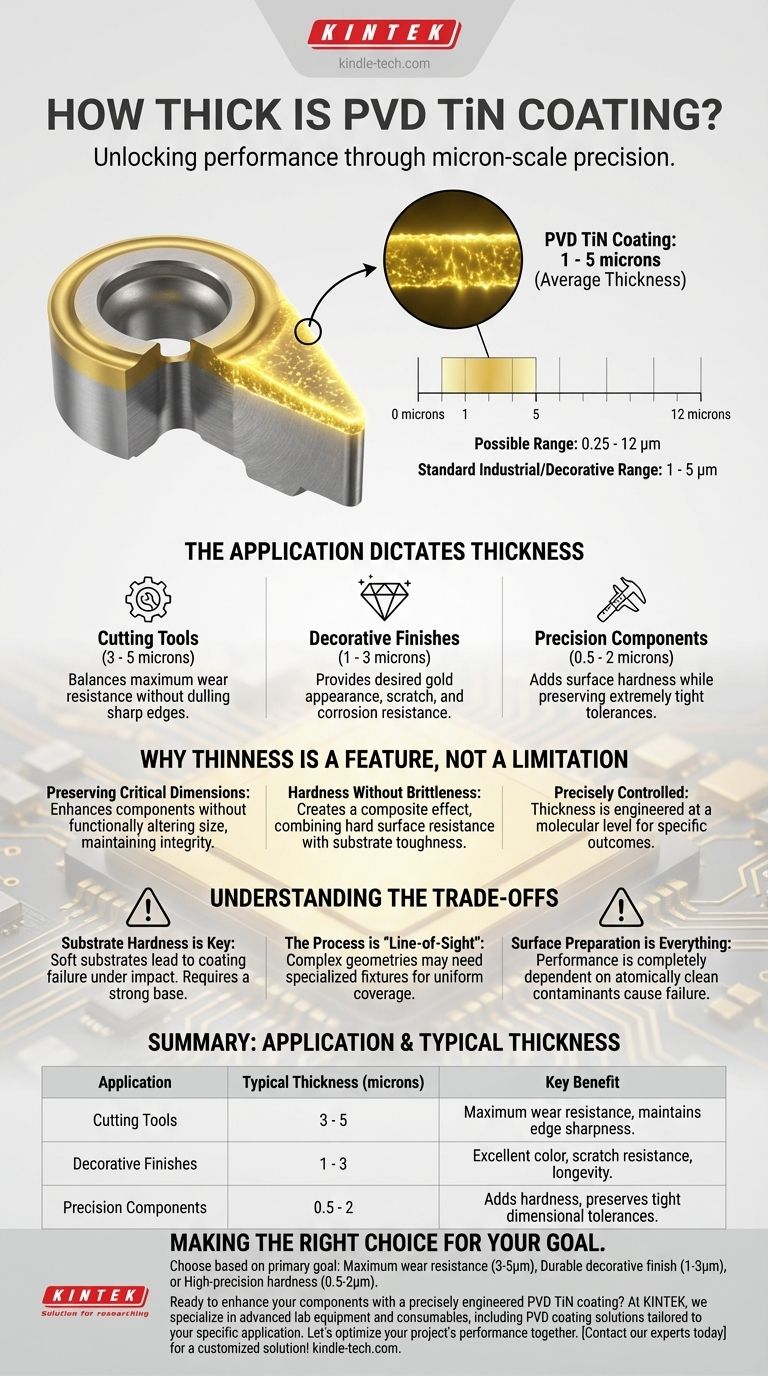

平均して、PVD TiNコーティングの厚さは1~5ミクロンです。 可能な範囲は0.25ミクロンという薄さから12ミクロンという厚さまでありますが、産業用および装飾用の大部分の用途では、この狭い1~5ミクロンの範囲に収まります。この一見取るに足らない層が、表面硬度、耐摩耗性、耐久性を劇的に向上させる役割を担っています。

理解すべき核となる原則は、PVDコーティングの極端な薄さは、限界ではなく意図的な特徴であるということです。このミクロスケールの層は、部品の基本的な寸法、形状、または基材の機械的特性を変更することなく、その表面特性を向上させます。

PVD TiNコーティングがこれほど薄い理由

PVD(物理蒸着)コーティングの厚さは任意ではなく、特定の成果を達成するために精密に制御されています。真空中で分子レベルで発生するこのプロセス自体が、これらの超薄型で高密度の膜を生成するように設計されています。

用途が厚さを決定する

理想的な厚さは、部品の意図された用途に直接関係します。厚いコーティングが常に優れているとは限らず、有害になることさえあります。

- 切削工具: しばしば3~5ミクロンの厚さが必要です。これにより、切削刃の切れ味を維持できる十分な薄さでありながら、優れた耐摩耗性のバランスが提供されます。厚すぎるコーティングは刃を鈍らせる可能性があります。

- 装飾仕上げ: 宝飾品や建築金物などのアイテムの場合、1~3ミクロンの薄い層で、望ましい金色の外観と傷や腐食に対する耐性を提供するのに十分です。

- 精密部品: 非常に厳しい公差を持つ部品では、寸法精度に影響を与えることなく表面硬度を得るために、0.5ミクロンという薄いコーティングを使用する場合があります。

重要な寸法の維持

PVDの主な利点の1つは、部品のサイズを機能的に変更することなく強化できることです。

精密加工された部品の場合、わずかな材料を追加するだけでも公差が損なわれる可能性があります。数ミクロン程度のコーティングは、多くの場合無視できるほどであり、設計段階で容易に考慮に入れることができ、部品の完全性を維持します。

脆さのない硬度

TiNコーティング自体は非常に硬いセラミック材料です。これを薄膜として適用することで、この硬くて耐摩耗性のある表面を、より強靭で延性のある基材に追加します。

これにより複合効果が生まれます。表面は摩耗や摩擦に耐え、下地の基材は衝撃や荷重に耐える構造的強度を提供します。

トレードオフの理解

PVDコーティングは非常に効果的ですが、その薄膜の性質は、成功のために不可欠な特定の考慮事項をもたらします。

基材の硬度が鍵

PVDコーティングは、柔らかい地面の薄い氷のようなものです。下地の基材が柔らかすぎると、鋭い衝撃によって基材が変形し、支持がないために硬いコーティングに亀裂が入る可能性があります。基材の硬度は、コーティングされた部品全体の耐久性において重要な要素です。

プロセスは「見通し線」

物理蒸着は、真空チャンバー内でコーティング材料を表面に衝突させることによって機能します。このプロセスは一般的に「見通し線」であり、隠れた表面や深く狭い空洞の表面は均一なコーティングを受けられない場合があります。複雑な形状には、均一な被覆を確保するために特殊な治具と回転が必要です。

表面処理がすべて

PVDコーティングの驚くべき密着性は、原子レベルで清浄な表面でのみ可能です。油や微細なほこりなどの汚染物質は、故障の原因となります。したがって、薄いコーティングの性能は、前処理と洗浄プロセスの品質に完全に依存します。

目標に合った適切な選択をする

PVD TiNコーティングの指定された厚さは、部品の主な目標に基づいた意図的なエンジニアリング上の決定であるべきです。

- 工具の最大の耐摩耗性が主な焦点である場合: 3~5ミクロンの範囲の厚さは、切削刃の切れ味を損なうことなく最高の耐久性を提供します。

- 耐久性のある装飾仕上げが主な焦点である場合: 1~3ミクロンのコーティングは、消費者製品や建築製品に優れた色、耐傷性、長寿命を提供します。

- 高精度部品に硬度を追加することが主な焦点である場合: 重要な寸法公差が維持されるように、0.5~2ミクロンの薄いコーティングを指定します。

最終的に、PVD TiNの力は、その厚さではなく、その薄膜の緻密で精密に制御された分子結合構造にあります。

要約表:

| 用途 | 一般的な厚さ(ミクロン) | 主な利点 |

|---|---|---|

| 切削工具 | 3 - 5 | 刃を鈍らせることなく最大の耐摩耗性 |

| 装飾仕上げ | 1 - 3 | 優れた色と耐傷性 |

| 精密部品 | 0.5 - 2 | 厳しい公差を維持しながら硬度を追加 |

精密に設計されたPVD TiNコーティングで部品を強化する準備はできていますか?

KINTEKでは、切削工具、装飾仕上げ、精密部品など、お客様の特定の用途に合わせたPVDコーティングソリューションを含む、高度なラボ機器と消耗品を専門としています。当社の専門知識により、お客様の部品は寸法精度を損なうことなく、優れた表面硬度、耐摩耗性、耐久性を獲得できます。

お客様のプロジェクトのパフォーマンスを一緒に最適化しましょう。今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 産業用高純度チタン箔・シート

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- PTFEピンセット用カスタムPTFEテフロン部品メーカー