金属は現代産業の基盤を形成していますが、その使用には重大な欠点がないわけではありません。金属を使用する際の最も注目すべき欠点は、腐食に対する感受性、高い密度と重量、かなりの材料費と加工費、そして特定の用途における望ましくない熱的・電気的導電性です。これらの要因は、複雑なエンジニアリングソリューションを必要とすることが多く、製品の長期的な性能と実現可能性に影響を与える可能性があります。

金属を使用するという決定は、その強度だけで行われることはめったにありません。その主な欠点である腐食、重量、コストは、製造や設置から継続的なメンテナンスや運用効率に至るまで、製品のライフサイクル全体を総合的に評価することを要求します。

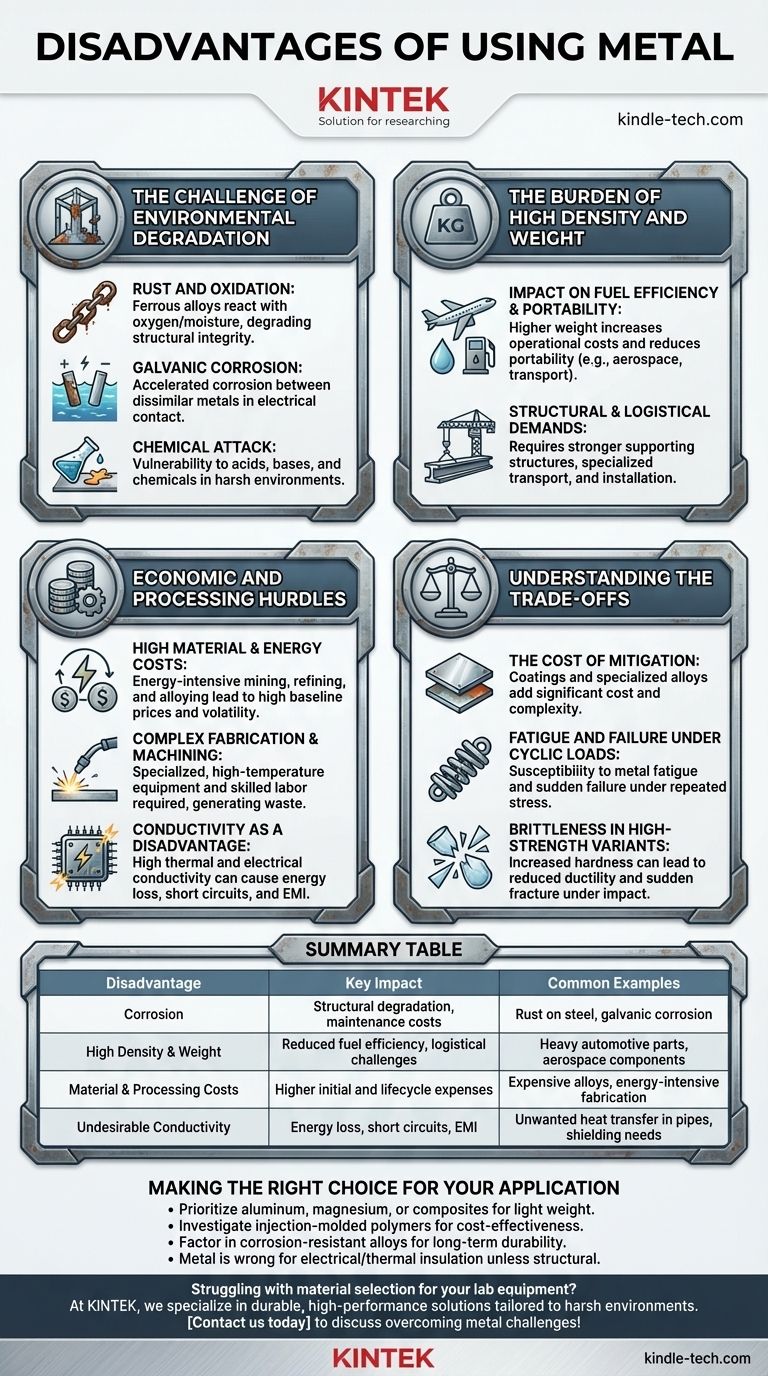

環境劣化の課題

多くの一般的な金属に関する最も根強い問題の1つは、腐食として知られるプロセスである、環境と反応する固有の傾向です。

錆と酸化

最も広く使用されている金属、特に鋼のような鉄合金は、酸素や湿気と反応して酸化物を形成します。一般的に錆として知られるこのプロセスは、単なる見た目の問題ではなく、時間の経過とともに材料を徐々に劣化させ、厚さを減らし、構造的完全性を損ないます。

ガルバニック腐食

2つの異なる金属が電解質(塩水など)の存在下で電気的に接触すると、ガルバニ電池が生成されます。これにより、一方の金属が腐食速度を上げて腐食します。これは、組み立て品、パイプライン、海洋用途で頻繁に発生し、見過ごされがちな故障モードです。

化学的攻撃

単純な酸化に加えて、多くの金属は強酸、強塩基、その他の化学薬品による攻撃に対して脆弱です。これにより、特殊で高価な合金でない限り、化学処理プラント、貯蔵タンク、その他の腐食性環境での使用が制限されます。

高密度と重量の負担

ポリマーや多くの複合材料と比較して、ほとんどの金属は非常に高密度です。この高い重量対強度比は、重大なエンジニアリング上の課題を生み出します。

燃費と携帯性への影響

航空宇宙、自動車、輸送業界では、重量はコストに直接影響します。より重い部品は移動により多くのエネルギーを必要とし、燃費の低下と運用コストの増加につながります。金属の重量は、ポータブルデバイスや民生用電子機器にも適さないものにします。

構造的およびロジスティクスの要求

重い金属部品を使用するには、より強く、より堅牢な支持構造と基礎が必要になり、プロジェクト全体の複雑さとコストが増加します。さらに、重い材料の輸送と設置のロジスティクスには、より多くのエネルギーと専門的な設備が必要です。

経済的および加工上の障害

金属が原材料から最終製品になるまでの道のりは、しばしば高価でエネルギーを大量に消費します。

高い材料費とエネルギーコスト

金属の採掘、精製、合金化は、莫大なエネルギーを消費するプロセスです。これにより、多くの汎用プラスチックと比較して、金属は高いベースコストを持ちます。金属の市場価格も変動しやすく、プロジェクトに財政的リスクをもたらします。

複雑な製造と機械加工

金属は成形性に優れていますが、鋳造、鍛造、溶接などの必要なプロセスには、特殊な高温機器と熟練した労働力が必要です。金属を正確な公差に機械加工することは、時間がかかり、かなりのスクラップ材料を発生させ、高価な切削工具を必要とします。

欠点としての導電性

金属の高い熱伝導率と電気伝導率は、大きな欠点となることがあります。望ましくない熱伝達は、建物のエネルギー効率を低下させたり、パイプやコンポーネントに高価な断熱材を必要としたりする可能性があります。電子機器では、その電気伝導性がショート回路や電磁干渉(EMI)を引き起こす可能性があり、広範なシールドが必要になります。

トレードオフの理解

金属の欠点は、軽減戦略によって管理されることがよくありますが、これらの解決策には独自の妥協が伴います。

軽減策のコスト

エンジニアは、コーティング、亜鉛めっき、またはカソード防食によって腐食を防ぐことができます。鋼よりもアルミニウムやチタンなどの軽量で高価な合金を選択することもできます。しかし、これらの解決策は、製造と長期メンテナンスの両方にかなりのコストと複雑さを追加します。真の欠点は、固有の弱点を克服するための価格であることが多いのです。

繰り返し荷重下での疲労と破損

金属は金属疲労の影響を受けやすく、繰り返し荷重と除荷(周期的応力)により微細な亀裂が発生・成長し、最終的に突然の壊滅的な破損につながります。これは材料の究極引張強さをはるかに下回る応力レベルで発生し、可動部品や振動部品の主な懸念事項です。

高強度バリアントの脆性

金属は硬度と強度を高めるために合金化または熱処理されると、延性を失い、より脆くなることがよくあります。脆性材料は衝撃下で突然破断する可能性が高くなりますが、より延性のある材料は曲がったり変形したりして、過負荷の目に見える警告を提供します。

用途に合わせた適切な選択

材料の選択は、これらの欠点と特定のプロジェクト目標とのバランスを取る必要があります。

- 可搬性または燃費のための軽量化が主な焦点である場合: 鋼よりもアルミニウム、マグネシウム、または複合材料を優先しますが、材料コストが高くなることを覚悟してください。

- 非構造部品のコスト効率が主な焦点である場合: 射出成形ポリマーがニーズを満たすかどうかを検討してください。これは、大容量生産において部品あたりのコストが最も低くなることが多いためです。

- 長期的な環境耐久性が主な焦点である場合: 腐食耐性合金(ステンレス鋼など)または保護コーティングのコストを、ポリマーやセラミックスの固有の安定性と比較検討する必要があります。

- 電気的または熱的絶縁が主な焦点である場合: 構造的特性が譲れない場合を除き、金属は根本的に間違った選択です。その場合、絶縁とシールドにかなりの設計努力を費やす必要があります。

これらの固有の欠点を理解することで、初期強度だけでなく、その寿命全体の性能という包括的な視点に基づいて材料を選択できます。

要約表:

| 欠点 | 主な影響 | 一般的な例 |

|---|---|---|

| 腐食 | 構造的劣化、メンテナンスコスト | 鋼の錆、組み立て品でのガルバニック腐食 |

| 高密度と重量 | 燃費の低下、ロジスティクスの課題 | 重い自動車部品、航空宇宙部品 |

| 材料費と加工費 | 初期費用およびライフサイクル費用の増加 | 高価な合金、エネルギー集約的な製造 |

| 望ましくない導電性 | エネルギー損失、ショート回路、EMI | パイプでの望ましくない熱伝達、電子機器でのシールドの必要性 |

実験装置の材料選定でお困りですか? 適切な選択は、高価な腐食、非効率性、ダウンタイムからあなたを救うことができます。KINTEKでは、過酷な環境や要求の厳しい用途に耐えるよう調整された、耐久性の高い高性能な実験装置および消耗品の提供を専門としています。腐食耐性のあるコンポーネントが必要な場合でも、効率化のための軽量ソリューションが必要な場合でも、当社の専門知識により、お客様の研究所が最高のパフォーマンスで稼働することを保証します。 当社の専門知識にご相談いただき、実験室での金属使用の課題を克服する方法について、今すぐお問い合わせください!

ビジュアルガイド