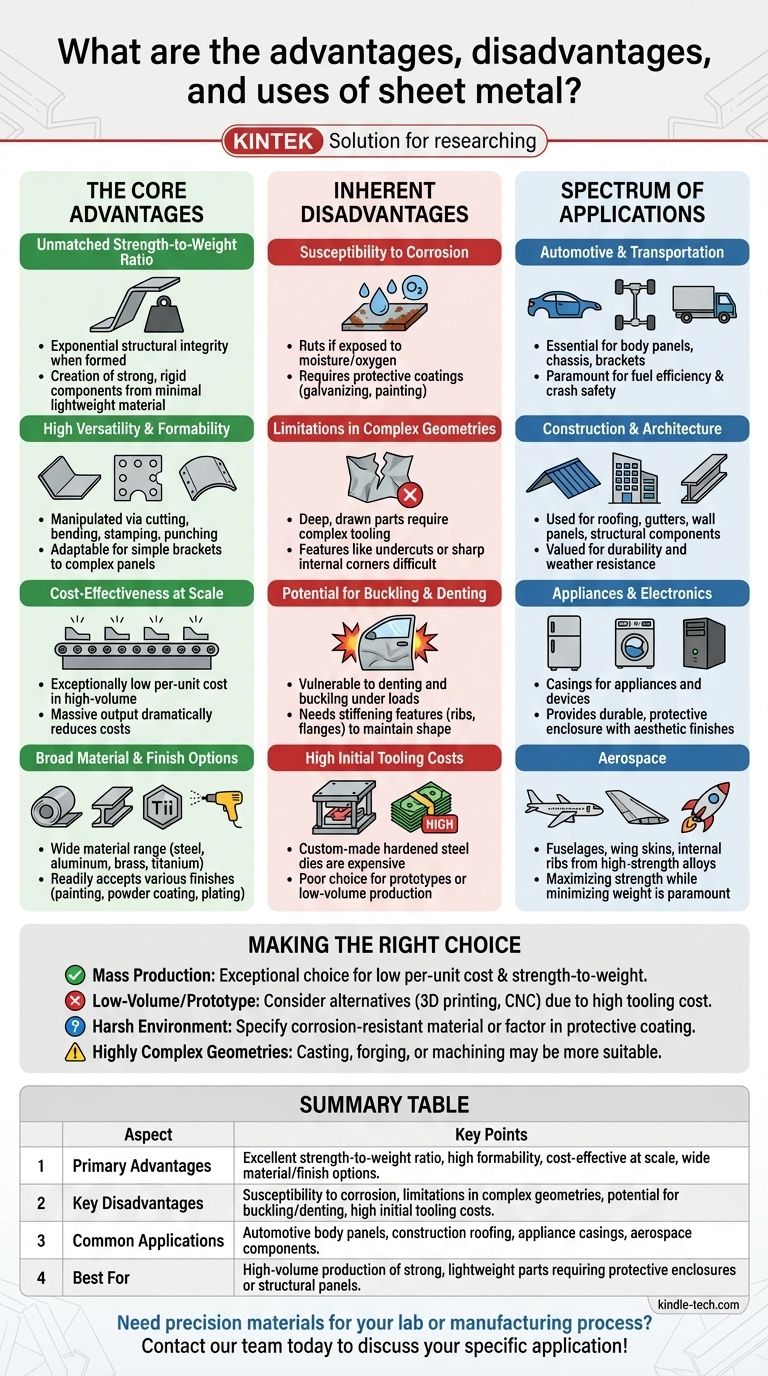

本質的に、板金は現代のエンジニアリングと製造において最も汎用性が高く、基礎的な材料の1つです。 これは、鋼、アルミニウム、真鍮、チタンなど、幅広い材料で利用できる薄くて平らな形状に成形された金属を指します。その主な利点は、優れた強度対重量比、高い成形性、および規模における費用対効果にありますが、腐食や座屈に対する感受性を軽減するためには慎重な設計が必要です。

板金の根本的なトレードオフは、その強度を実現するために必要な設計と工具の複雑さに対して、強力で軽量な構造を作成する驚くべき効率性です。このバランスを理解することが、それを効果的に使用するための鍵となります。

板金の主な利点

板金が広く使用されているのは、いくつかの主要な物理的および経済的特性の直接的な結果です。これらを正しく活用することで、非常に幅広い用途に最適な選択肢となります。

比類のない強度対重量比

平らな金属板はもろいですが、曲げたり、打ち抜いたり、チャネルやリブのような形状に成形したりすると、その構造的完全性は指数関数的に増加します。この原理により、最小限の軽量材料から非常に強力で剛性の高い部品を作成することが可能になり、自動車産業や航空宇宙産業において重要な要素となります。

高い汎用性と成形性

板金は、切断、曲げ、打ち抜き、パンチング、絞り加工など、さまざまなプロセスを通じて操作でき、ほぼあらゆる幾何学的形状を作成できます。この適応性により、単純なブラケットから複雑な自動車のボディパネルまで、あらゆるものに適しています。

規模における費用対効果

スタンピング用の金型などの初期工具投資はかなりのものになる可能性がありますが、板金部品の単位あたりの製造コストは、大量生産では非常に低くなります。スタンピングなどのプロセスの速度により、大量の生産が可能になり、消費財や自動車部品のコストを劇的に削減します。

幅広い材料と仕上げオプション

板金は、安価な炭素鋼から軽量アルミニウム、耐食性ステンレス鋼、高性能チタン合金まで、膨大な種類の材料で入手できます。さらに、塗装、粉体塗装、めっきなど、保護目的と美的目的の両方で幅広い仕上げを容易に受け入れます。

固有の欠点と限界を理解する

完璧な材料はありません。板金に利点をもたらす同じ薄さが、設計段階で対処しなければならない特定の制約ももたらします。

腐食に対する感受性

多くの一般的な板金、特に炭素鋼は、湿気と酸素にさらされると錆びます。このため、亜鉛めっき(亜鉛コーティング)、塗装、粉体塗装などの保護コーティングの使用が必要になり、これらはコストと加工工程を追加します。

複雑な形状の限界

成形可能ではありますが、板金には限界があります。破れやしわなしに深い絞り部品を作成するには、かなりのエンジニアリングと複雑な工具が必要です。アンダーカットや鋭い内角などの特徴は、成形が不可能な場合が多く、二次的な組み立て作業が必要です。

座屈とへこみの可能性

板金の薄い性質は、衝撃によるへこみや圧縮荷重下での座屈に対して脆弱です。効果的な設計には、リブ、フランジ、複合曲線などの補強機能を組み込んで、形状を維持し、変形に抵抗する必要があります。

高い初期工具コスト

スタンピングなどのプロセスでは、カスタムメイドの硬化鋼金型は高価で、製造に時間がかかります。このため、板金加工は、CNC加工や3Dプリンティングなどの方法がより経済的である、一点もののプロトタイプや非常に少量生産のランには不向きです。

幅広い用途:板金が優れている場所

板金の特性は、数多くの産業の基盤となっており、それぞれがその独自の利点を活用しています。

自動車と輸送

あなたを保護する車のボディパネルやシャーシから、部品を所定の位置に保持するブラケットまで、板金は不可欠です。その強度対重量比は、燃費と衝突安全性の両方を達成するために最も重要です。

建設と建築

板金は、屋根、雨樋、壁パネル、および鋼製スタッドなどの構造部品に使用されます。ここでは、その耐久性、耐候性(コーティングされている場合)、および広い面積をカバーするための費用対効果が主な推進力となります。

家電と電子機器

冷蔵庫、洗濯機、コンピューター、その他のデバイスのケースは、ほとんどの場合、板金で作られています。これは、大量生産で安価に製造でき、高い美的基準に仕上げることができる耐久性のある保護エンクロージャを提供します。

航空宇宙

航空機の胴体、翼の表皮、内部リブは、高強度アルミニウムおよびチタン板金合金から製造されます。この分野では、重量を最小限に抑えながら強度を最大化することが最も重要な目標であり、板金が理想的な材料となっています。

アプリケーションに適した選択をする

最終的に、板金の選択は、プロジェクトの目標と制約に完全に依存します。性能、コスト、および生産量のバランスをとることが、情報に基づいた決定を下すための鍵となります。

- 強力で軽量な部品の大量生産が主な焦点である場合: 板金は、単位あたりのコストが低く、強度対重量比が高いため、優れた選択肢です。

- 少量生産または一点もののプロトタイプが主な焦点である場合: 板金加工の工具コストが高すぎる可能性があるため、3DプリンティングやCNC加工などの代替手段を検討してください。

- 過酷な環境での耐久性が主な焦点である場合: アルミニウムやステンレス鋼のような自然に耐食性のある材料を指定するか、堅牢な保護コーティングのコストを考慮する必要があります。

- 設計に非常に複雑な形状や厚い形状が含まれる場合: 鋳造、鍛造、または固体ブロックからの機械加工などのプロセスが、より適切な製造方法である可能性があります。

その基本的な特性とトレードオフを理解することで、板金があなたのデザインを実現するための適切な材料であるかどうかを効果的に判断できます。

要約表:

| 側面 | 主要ポイント |

|---|---|

| 主な利点 | 優れた強度対重量比、高い成形性、規模における費用対効果、幅広い材料/仕上げオプション |

| 主な欠点 | 腐食に対する感受性、複雑な形状の限界、座屈/へこみの可能性、高い初期工具コスト |

| 一般的な用途 | 自動車ボディパネル、建設用屋根材、家電ケース、航空宇宙部品 |

| 最適 | 保護エンクロージャまたは構造パネルを必要とする、強力で軽量な部品の大量生産 |

研究室や製造プロセスに精密な材料が必要ですか? KINTEKは、さまざまな研究室のニーズに対応する高品質の研究室機器と消耗品を専門としています。材料試験、プロトタイピング、生産のいずれのプロジェクトでも、当社の専門知識は優れた結果を達成するのに役立ちます。今すぐ当社のチームにお問い合わせください。お客様の特定のアプリケーションと材料要件をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 高純度金プラチナ銅鉄金属シート

- 乾式プレス法による炭素黒鉛板

- エンジニアリング先進ファインセラミックス用炭化ケイ素(SiC)セラミックシートフラットコルゲートヒートシンク

- バッテリーラボ用途向け白金シート電極

- 産業用高純度チタン箔・シート