耐食性を向上させるための最も効果的な戦略は、本質的に耐性のある材料を選択すること、材料を環境から隔離するために保護コーティングを施すこと、または環境を積極的に変更して腐食性を低くすることです。これらのアプローチは、個別にまたは組み合わせて部品を保護するために使用できます。

腐食制御の核心的な原則は、腐食を引き起こす電気化学反応を中断することです。反応が遅い材料を自然に選択するか、材料と腐食性環境の間にバリアを設けるか、または反応の主要な要素を取り除くために環境自体を変更することができます。

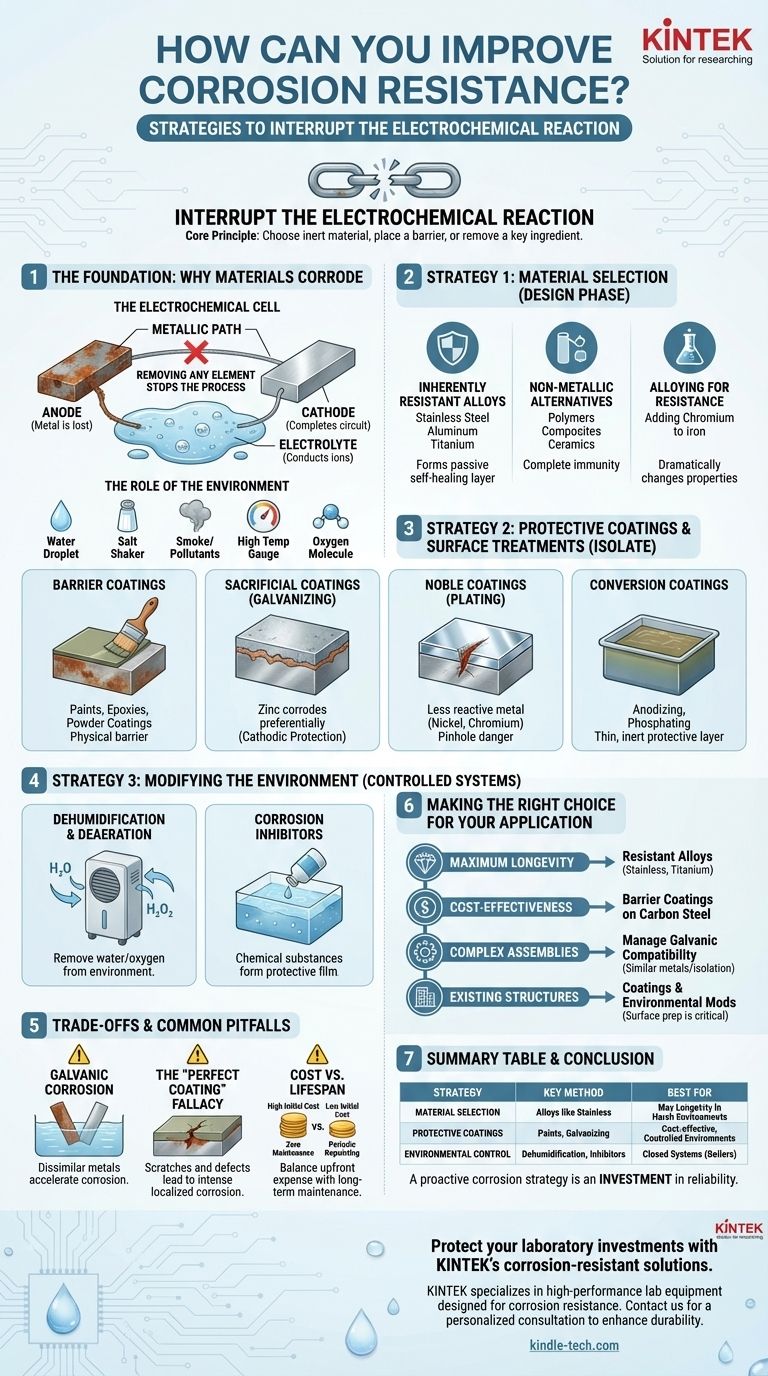

基本:なぜ材料は腐食するのか

解決策を実行する前に、腐食が根本的に電気化学的プロセスであることを理解することが重要です。それは、精錬された金属が、酸化物のようなより安定した化学状態に戻ろうとする自然な傾向です。

電気化学セル

腐食が発生するためには、4つの要素が存在する必要があります。それは、アノード(金属が失われる場所)、カソード(回路を完成させる場所)、それらの間の金属経路、そして電解質(水を介してイオンを伝導できる流体)です。

これらの要素のいずれかを取り除くと、腐食プロセスは停止します。すべての腐食制御方法は、この原則に基づいています。

環境の役割

環境は電解質を提供し、しばしば反応を加速させます。主な要因には、水、塩分、産業汚染物質、高温、酸素の存在が含まれます。より攻撃的な環境では、より堅牢な保護戦略が求められます。

戦略1:材料選定

最も基本的で、しばしば最も効果的な決定は、設計段階で適切な材料を選択することによって行われます。

本質的に耐性のある合金

一部の金属は、不動態皮膜を形成します。これは非常に薄く、安定しており、非反応性の皮膜で、下にある材料を環境から保護します。

ステンレス鋼(クロムを含む)、アルミニウム合金、チタンがその代表例です。不動態皮膜は傷ついても自己修復し、継続的な保護を提供します。

非金属代替品

多くの用途において、ポリマー、複合材料、セラミックスは電気化学的腐食に対して完全な耐性を提供します。機械的要件が許す場合、これらは腐食の懸念を完全に排除するための優れた選択肢です。

耐性向上のための合金化

他の元素を少量添加するだけで、金属の腐食特性は劇的に変化します。最も有名な例は、鉄にクロムを添加してステンレス鋼を作成することです。これは炭素鋼よりもはるかに錆に強いです。

戦略2:保護コーティングと表面処理

基材が腐食しやすい場合、次の戦略は、表面層で環境から隔離することです。

バリアコーティング

これは最も一般的なアプローチです。塗料、エポキシ、粉体塗装は物理的なバリアを作り、電解質が金属表面に到達するのを防ぎます。その有効性は、塗布の品質と時間の経過に伴うその完全性に完全に依存します。

犠牲コーティング(亜鉛めっき)

この巧妙な方法は、基材(鋼など)をより反応性の高い金属(亜鉛など)でコーティングすることを含みます。亜鉛は電気化学的に活性が高いため、優先的に腐食し、自らを「犠牲」にして下の鋼を保護します。これは陰極防食の一種です。

貴金属コーティング(めっき)

鋼などの材料をニッケルやクロムのような反応性の低い(より貴な)金属でめっきすると、優れた保護が得られます。ただし、このコーティングが傷ついたり、ピンホールが発生したりすると、露出した鋼の小さな領域が非常に活性なアノードとなるため、欠陥箇所での腐食が加速する可能性があります。

化成処理

これらは、金属の表面を薄く不活性な保護層に変換する化学処理です。アルミニウムの陽極酸化処理や鋼のリン酸塩処理は一般的な例で、耐食性を向上させ、塗装のための優れたプライマーを提供します。

戦略3:環境の変更

工業用ボイラーや閉ループ冷却回路のような制御されたシステムでは、環境を変更して腐食性を低くすることができます。

除湿と脱気

環境から水や酸素を除去することは非常に効果的です。敏感な部品を低湿度の環境で保管することや、ボイラー給水から溶存酸素を除去することは、一般的な産業慣行です。

腐食抑制剤の使用

これらは電解質に添加される化学物質で、金属表面に吸着して保護膜を形成し、電気化学反応を妨害します。自動車の冷却液、燃料、工業プロセス水などで広く使用されています。

トレードオフと一般的な落とし穴の理解

効果的な腐食戦略には、潜在的な故障箇所を認識することが必要です。

ガルバニック腐食:異種金属の危険性

2種類の異なる金属が電解質内で電気的に接触している場合、ガルバニックセルが形成されます。より貴でない金属は、より貴な金属を保護するために加速された速度で腐食します。これは、複数の種類のファスナーや構造部品を使用するあらゆる組み立てにおいて重要な考慮事項です。

「完璧なコーティング」の誤謬

永続的で完璧なコーティングは存在しません。傷、衝撃、UV光や化学物質による劣化は、破損を引き起こす可能性があります。これにより、コーティングを損なう激しい局部腐食が発生し、均一な表面錆よりも被害が大きくなることがあります。

コスト対寿命

チタンのような非常に耐性の高い合金は、初期費用が非常に高いかもしれませんが、メンテナンスが不要なため、製品の30年の寿命全体で見ると安価になることがあります。逆に、塗装された炭素鋼部品は初期費用は安いかもしれませんが、定期的な再塗装が必要となり、総所有コストが増加します。

あなたの用途に合った適切な選択

最適な戦略は、あなたの特定の目標、環境、予算に完全に依存します。

- 過酷な環境での最大の寿命が主な焦点である場合:ステンレス鋼、チタン、高性能ポリマーのような本質的に耐性のある合金を優先してください。

- 制御された環境での費用対効果が主な焦点である場合:標準的な炭素鋼に適切に適用されたバリアコーティングが、しばしば最も実用的な選択肢となります。

- 複数の金属を使用した複雑なアセンブリを設計している場合:類似の金属を選択するか、非導電性のワッシャーやガスケットで部品を電気的に絶縁することにより、ガルバニック適合性を慎重に管理する必要があります。

- 既存の構造を保護する必要がある場合:選択肢はコーティングと環境変更に限定されるため、適切な表面処理とコーティングの適用が絶対に重要になります。

積極的な腐食戦略は費用ではなく、設計の信頼性と寿命への投資です。

要約表:

| 戦略 | 主要な方法 | 最適な用途 |

|---|---|---|

| 材料選定 | ステンレス鋼、チタンなどの合金を使用 | 過酷な環境での最大の寿命 |

| 保護コーティング | 塗料、亜鉛めっき、めっきの適用 | 制御された環境での費用対効果の高い保護 |

| 環境制御 | 除湿、腐食抑制剤 | ボイラーや冷却回路のような閉鎖系 |

KINTEKの耐食性ソリューションで、研究室への投資を保護しましょう。腐食は機器の精度と寿命を損ない、高価なダウンタイムと交換につながる可能性があります。KINTEKは、耐食性を念頭に設計された高性能な実験室機器と消耗品を専門としており、研究室に信頼性の高い結果と長期的な価値を保証します。

お客様の特定の用途に最適な材料とコーティングの選択を、当社の専門家がお手伝いします。今すぐお問い合わせください。個別相談を通じて、お客様の実験室の運用における耐久性をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 産業用高純度チタン箔・シート

- ラボ用ポリゴンプレス金型

- 培養皿・蒸発皿用カスタムPTFEテフロン部品メーカー

- 実験用スクエアラボプレス金型

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

よくある質問

- バイオマスエネルギーのコストは他のエネルギー源と比較してどの程度ですか?コスト、トレードオフ、価値に関するガイド

- 膜蒸留において、効率的なコールドトラップを設定することはなぜ必要なのでしょうか?フラックスの安定性とデータの精度を確保する

- テクノロジーを使ってプラスチック廃棄物を削減するにはどうすればよいですか?AI、ケミカルリサイクル、バイオプラスチックを活用する

- 電気アーク炉はどれほど効率的ですか?鉄鋼生産におけるエネルギー消費を90%削減

- バイオマスブリケットとペレットの違いは何ですか?暖房システムに最適な燃料を選びましょう

- 時計における物理蒸着(PVD)とは?耐久性のあるハイテクコーティングプロセスを解説

- 本物のダイヤモンドと偽物のダイヤモンドを見分けることができますか?ラボグロウンと天然の真実

- 焼結中に金属粉末はどうなりますか?粉末を耐久性のある複雑な金属部品に変える