マグネトロンスパッタリングにおいて、プラズマはコーティングプロセス全体を可能にする励起された媒体です。 これは、真空チャンバー内で、ターゲット材料を保持するカソードとアノードの間に高電圧を印加することによって生成されます。チャンバー内は通常アルゴンである低圧ガスで満たされています。この電場が自由電子を加速し、それがガス原子に衝突してイオン化を引き起こし、プラズマを形成する自己維持的なカスケードを開始させます。

マグネトロンスパッタリングにおけるプラズマの生成は、本質的に制御された連鎖反応です。強力な電場が少数の自由電子を励起することから始まり、その電子が中性ガス原子に衝突し、スパッタリングプロセスのエンジンとなる高密度で自己維持的な正イオンとより多くの電子の集団を作り出します。

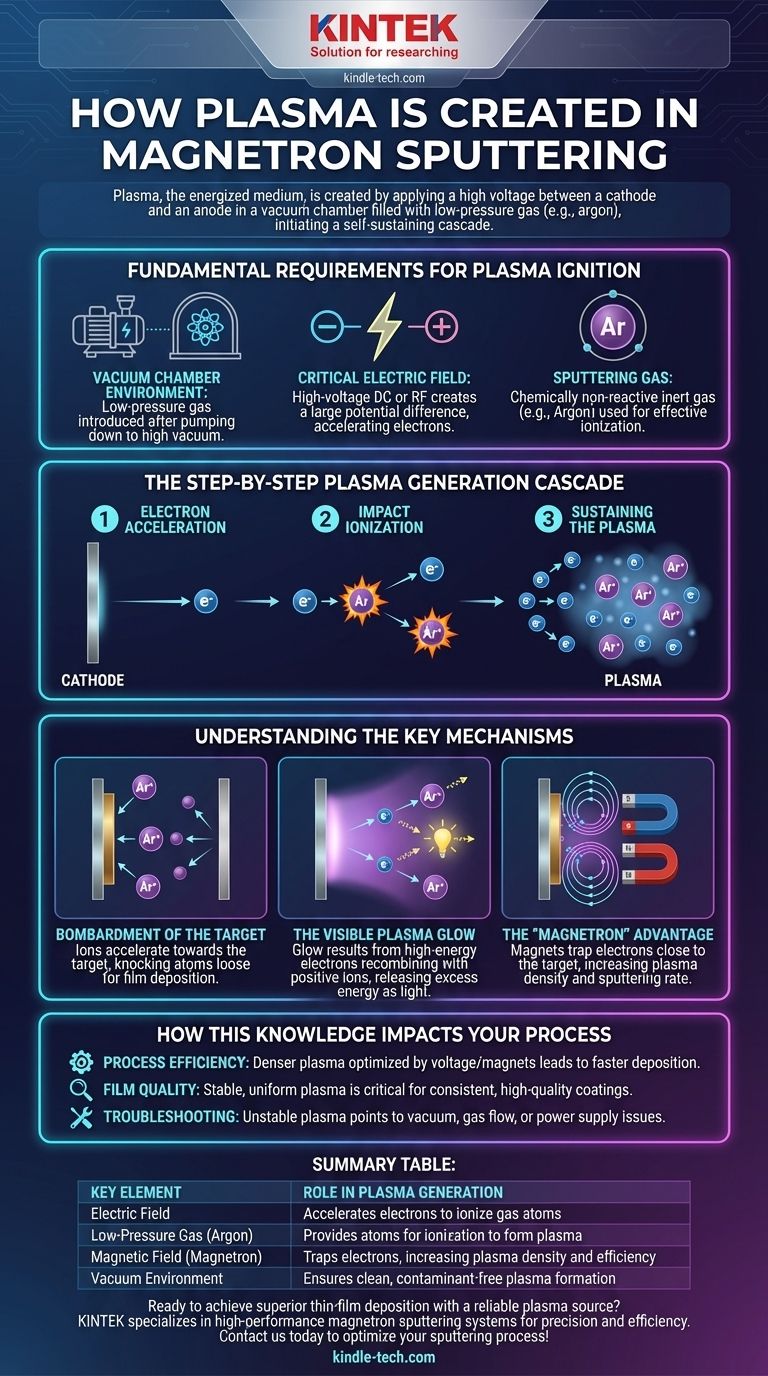

プラズマ着火のための基本的な要件

安定したプラズマを生成するためには、スパッタリングチャンバー内で3つの初期条件が満たされる必要があります。これらの要素が連携して、中性ガスをイオン化された反応性の高い状態に変換します。

真空チャンバー環境

まず、空気やその他の汚染物質を除去するためにチャンバーは高真空に排気されます。次に、プロセスガスが少量、精密に制御されて導入され、低圧環境が作られます。

決定的な電場

高電圧のDCまたはRF電源が、カソード(ターゲット材料を保持し、負に帯電している)とアノード(多くの場合チャンバー壁や基板ホルダーで、接地されている)の間に大きな電位差を生み出します。この強力な電場がプロセス全体の主要な駆動力となります。

スパッタリングガス

不活性ガス、最も一般的にはアルゴン(Ar)が使用されます。アルゴンは化学的に不活性であり、ターゲットから原子を叩き出すのに効果的な適切な原子質量を持っているため選択されますが、電場によって比較的容易にイオン化されます。

段階的なプラズマ生成カスケード

初期条件が設定されると、プラズマの生成は迅速で自己維持的な一連のイベントとして発生します。

ステップ1:電子の加速

強力な電場は、ガス中に自然に存在する少数の自由電子を直ちに加速し、負極であるカソードから高速で遠ざけます。

ステップ2:衝突イオン化

これらの高エネルギー電子がチャンバー内を移動する際、中性アルゴン原子と衝突します。衝突が十分に強力であれば、アルゴン原子の軌道から電子が叩き出されます。

この単一の事象により、新しい自由電子と正に帯電したアルゴンイオン(Ar+)という2つの新しい荷電粒子が生成されます。

ステップ3:プラズマの維持

新しく生成された電子も電場によって加速され、さらなる衝突とイオン化を引き起こします。このカスケード効果により、すぐに高密度で安定した正イオンと自由電子の雲が生成され、これがプラズマとなります。

主要なメカニズムの理解

プラズマ自体が膜を堆積させるわけではありません。むしろ、スパッタリングの作業を行うイオンの供給源として機能します。目に見える輝きは、この活動の単なる副産物にすぎません。

ターゲットへの衝突(ボンバードメント)

電子がカソードから加速される一方で、はるかに重い正に帯電したアルゴンイオンは、負に帯電したカソードターゲットに向かって加速されます。それらは巨大な運動エネルギーをもってターゲット表面に衝突します。

この高エネルギーの衝突が、ターゲット材料から原子を物理的に叩き出します。これらの放出された原子はチャンバーを通過し、基板上に堆積して薄膜を形成します。

目に見えるプラズマの輝き

スパッタリング中に観察される特徴的な輝きは、スパッタリング現象そのものではありません。高エネルギーの自由電子が正のアルゴンイオンと再結合し、それらがより低いエネルギー状態に戻るときに生成されます。余分なエネルギーが光子として放出され、目に見える輝きを生み出します。

「マグネトロン」の利点

特にマグネトロンスパッタリングでは、強力な磁石がカソードターゲットの背後に配置されます。これらの磁石は磁場を発生させ、移動性の高い電子をターゲット表面の近くで円形の経路に閉じ込めます。

この閉じ込めメカニズムにより、電子がアノードに失われる前にアルゴン原子と衝突する確率が劇的に向上します。これにより、必要な場所、すなわちターゲットのすぐ近くに、はるかに高密度で強力なプラズマが生成され、結果としてスパッタリング速度が向上し、より低いガス圧力で動作できるより効率的なプロセスが実現します。

この知識がプロセスに与える影響

プラズマの形成方法を理解することは、薄膜堆積プロセスの制御とトラブルシューティングに不可欠です。

- プロセスの効率性を最優先する場合: 電圧と磁場の強度を最適化することで得られるより高密度のプラズマが、イオン衝突率の向上と堆積速度の向上に直接つながることを認識してください。

- 膜品質を最優先する場合: 安定した均一なプラズマは、基板上に一貫性があり均質な高品質のコーティングを堆積させるために絶対に不可欠です。

- システムのトラブルシューティングを行う場合: 不安定な、弱い、または存在しないプラズマは、真空度、ガス流量、または電圧を供給する電源という3つのコア要件のいずれかに問題があることを直接示しています。

プラズマ生成の原理を習得することで、薄膜堆積の品質と効率を直接制御できるようになります。

要約表:

| 主要要素 | プラズマ生成における役割 |

|---|---|

| 電場 | 電子を加速し、ガス原子をイオン化する |

| 低圧ガス(アルゴン) | プラズマを形成するためのイオン化される原子を提供する |

| 磁場(マグネトロン) | 電子を閉じ込め、プラズマ密度と効率を向上させる |

| 真空環境 | 汚染のないクリーンなプラズマ形成を保証する |

信頼性の高いプラズマ源で優れた薄膜堆積を実現する準備はできましたか? KINTEKは、精度と効率のために設計されたマグネトロンスパッタリングシステムを含む高性能なラボ機器を専門としています。研究であれ生産であれ、当社のソリューションは安定したプラズマ生成を保証し、一貫した高品質のコーティングを実現します。今すぐお問い合わせいただき、スパッタリングプロセスの最適化についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉