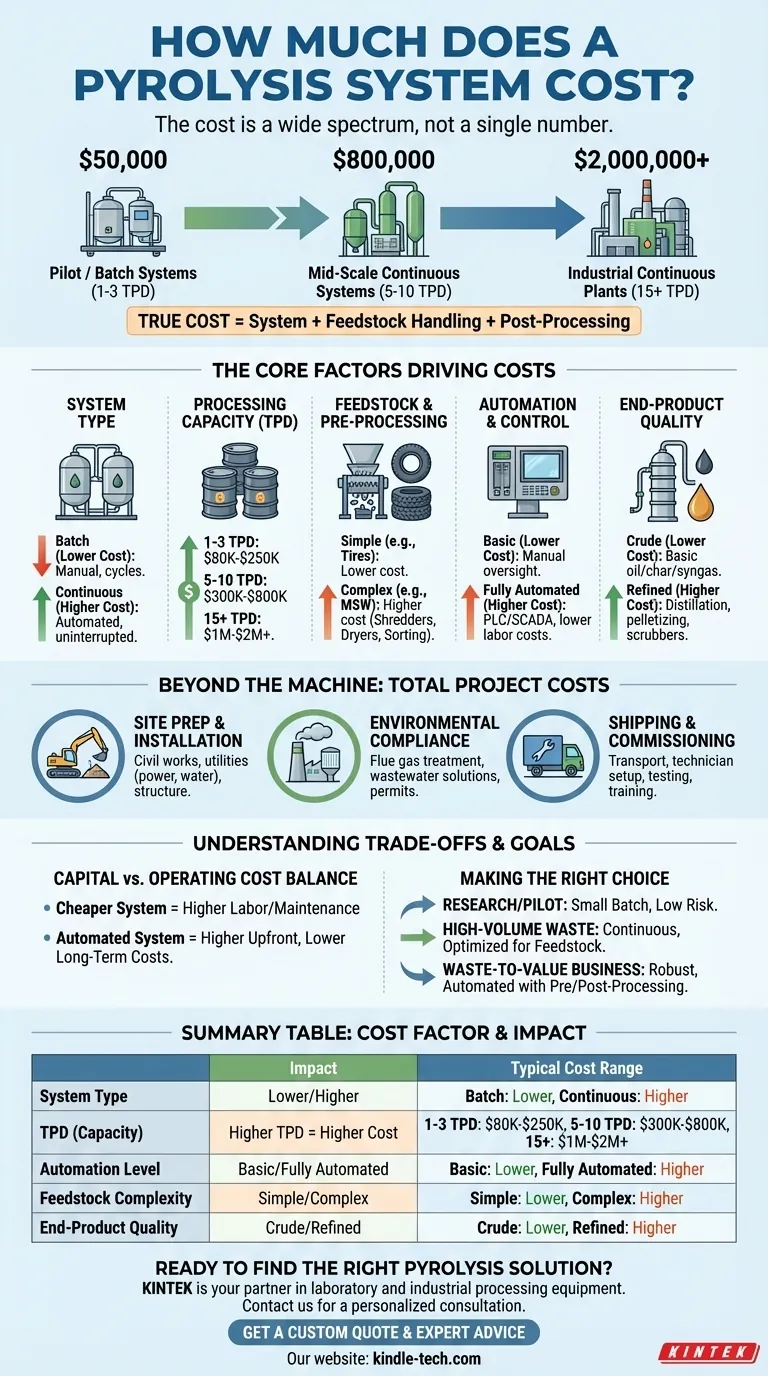

熱分解システムの費用は単一の数字ではなく、その規模、技術、目的に応じて幅広い範囲にわたります。専門的な観点から見ると、パイロットプロジェクトに適した小型のスキッドマウント型バッチシステムで約50,000ドルから、毎日大量の処理が可能な完全自動化された連続式工業プラントで2,000,000ドルをはるかに超える範囲を想定すべきです。

熱分解炉の初期購入価格は出発点に過ぎません。真のコスト評価には、システムの容量、原料処理要件、および市場性のある最終製品を作成するために必要な後処理のレベルを考慮する必要があります。

熱分解システム費用を左右する主要な要因

熱分解システムの価格を理解するには、反応器自体を超えて考える必要があります。最終的な費用は、相互に依存するいくつかのエンジニアリングおよび運用上の決定の関数です。

システムの種類:バッチ式 vs. 連続式

バッチシステムは最も手頃なエントリーポイントです。原料が投入され、プロセスが実行され、製品が取り出されてから次のサイクルが始まります。これは少量または研究に最適です。

連続システムは工業規模の操作向けに設計されています。自動供給および排出機構を備えており、中断のない処理を可能にします。この複雑さと規模は初期費用を大幅に増加させますが、1トンあたりの運用費用を削減します。

処理能力(スループット)

これは最も直接的なコストドライバーです。反応器が大きく、1日あたりの処理量(TPD)が多いほど、価格は高くなります。

- 1-3 TPDシステム:多くの場合、80,000ドルから250,000ドルの範囲です。

- 5-10 TPDシステム:通常、300,000ドルから800,000ドルの間で費用がかかります。

- 15+ TPDシステム:これらは大規模な工業設備であり、複雑さにもよりますが、頻繁に1,000,000ドルから2,000,000ドル以上を超えます。

原料と前処理

処理する材料の種類は、必要な補助装置に大きく影響し、これはしばしば別の費用となります。

タイヤのような均一な原料用に設計されたシステムは、混合プラスチックや都市固形廃棄物(MSW)を対象としたシステムよりも単純です。これらのより複雑な原料は、反応器に入る前に高価なシュレッダー、乾燥機、選別システムを必要とします。

自動化と制御

自動化のレベルは主要なコスト変数です。基本的なシステムでは、投入、監視、排出にかなりの手動監視が必要になる場合があります。

完全に自動化されたプラントは、プログラマブルロジックコントローラ(PLC)とSCADAシステムを使用してプロセス全体を管理します。これにより初期投資は増加しますが、長期的な人件費を大幅に削減し、プロセスの一貫性を向上させます。

最終製品の品質

基本的なシステムでは、粗熱分解油、炭素が豊富なチャー、および合成ガスが生成されます。これらの製品をより高い価値で販売するためにアップグレードする必要がある場合は、後処理装置に投資する必要があります。

これには、油を精製するための蒸留塔、チャーを粉砕およびペレット化するための粉砕およびペレット化装置、合成ガスを利用するためのガススクラバーまたは発電機が含まれます。それぞれの追加が大幅なコスト増につながります。

機械を超えて:総プロジェクト費用を理解する

メーカーが提示する価格が最終的なプロジェクト費用であることはめったにありません。包括的な予算には、他のいくつかの重要な費用を含める必要があります。

敷地準備と設置

これには、コンクリート基礎、設備を収容する構造物、および必要なユーティリティ(電力、水)を敷地に引き込む費用が含まれます。これらの土木工事費用はかなりのものになる可能性があります。

環境コンプライアンス

地域の空気および水質規制を満たすことは不可欠です。これには、多くの場合、洗練された高価な排ガス処理システムと廃水管理ソリューションが必要であり、これらを総費用に含める必要があります。

輸送、試運転、トレーニング

重工業設備の輸送ロジスティクス、および設置、テスト(試運転)、および運用スタッフのトレーニングのために技術者を現場に派遣する費用は、かなりの最終費用となります。

トレードオフを理解する

情報に基づいた投資を行うには、初期費用と長期的な運用上の実現可能性のバランスを取る必要があります。

資本コストと運用コストのバランス

安価で自動化されていないシステムは、最初は魅力的に見えるかもしれません。しかし、人件費、メンテナンス費が高くなり、効率が低下する可能性があり、プロジェクトの寿命にわたる収益性に影響を与えます。

低コストシステムの危険性

異常に安価なシステムには注意してください。これらは、材料の品質(例:反応器に使用される鋼の種類)、安全機能、および環境制御において手抜きをしていることがよくあります。これにより、早期の故障、安全上の危険、および運転許可の取得不能につながる可能性があります。

効率とエネルギー統合

適切に設計されたシステムの重要な特徴は、自身の製品である非凝縮性合成ガスを使用して反応器ヒーターを稼働させる能力です。この機能がないシステムは、外部燃料源への依存により、運用コストが恒久的に高くなります。

目標に合った適切な選択をする

適切な投資を決定するには、まず主要な目的を明確にする必要があります。

- 研究または小規模な概念実証が主な焦点である場合:小型のスキッドマウント型バッチシステムは、プロセスを検証するための最も低い資本リスクを提供します。

- 一貫した大量の廃棄物(例:タイヤや特定のプラスチック)の処理が主な焦点である場合:その原料に最適化された連続システムに投資して、スループットと運用効率を最大化します。

- 多用途な廃棄物から価値へのビジネスを創出することが主な焦点である場合:堅牢な自動化システムに予算を割り当て、前処理と後処理の両方の設備にかなりの資本を配分します。

これらの主要なドライバーに焦点を当てることで、包括的な事業計画を構築し、運用上および財務上の目標に真に合致するシステムを選択することができます。

要約表:

| コスト要因 | 価格への影響 | 一般的なコスト範囲 |

|---|---|---|

| システムの種類 | バッチ式 vs. 連続式 | バッチ式:低コスト 連続式:高コスト |

| 処理能力 | 1日あたりのトン数(TPD) | 1-3 TPD:8万ドル~25万ドル 5-10 TPD:30万ドル~80万ドル 15+ TPD:100万ドル~200万ドル以上 |

| 自動化レベル | 手動 vs. PLC/SCADA | 基本:低コスト 完全自動化:高コスト |

| 原料の複雑さ | 前処理の必要性 | 単純(例:タイヤ):低コスト 複雑(例:MSW):高コスト |

| 最終製品の品質 | 後処理装置 | 粗油/チャー:低コスト 精製製品:高コスト |

あなたのプロジェクトに最適な熱分解ソリューションを見つける準備はできていますか?

熱分解システムの幅広いコストと構成を理解することは複雑な場合があります。適切な選択は、初期投資と長期的な運用効率および収益性のバランスを取ることです。

KINTEKは、研究室および工業用処理装置のパートナーです。研究、概念実証、または本格的な廃棄物から価値への運用など、お客様の特定のニーズを分析し、予算と技術要件に合ったシステムを特定するお手伝いをいたします。

プロジェクトの目標について話し合い、パーソナライズされたコンサルティングを受けるために、今すぐお問い合わせください。当社の専門知識が、お客様の投資を成功に導きます。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

よくある質問

- マグネトロンスパッタリングの方法とは?薄膜堆積のためのステップバイステップガイド

- 油スラッジは有害ですか?重大なリスクと規制を理解する

- ロータリーベーン真空ポンプの欠点は何ですか?オイル関連のトレードオフを理解する

- AHP前処理中にベンチトップインキュベーターシェーカーはどのように一貫性を確保しますか?バイオマスの均一な分解を実現する

- プラスチックから燃料を作ることは可能ですか?廃棄物を価値あるエネルギーに変える

- RFスパッタリングとDCスパッタリングの違いは何ですか?材料に合った適切な方法を選択する

- FTIRは何を測定するために使用されますか?化学結合と分子構造を特定する

- 磁気攪拌機と真空乾燥オーブンは、触媒性能を最適化するためにどのように連携しますか?専門家向け準備ガイド