焼結は、粉末粒子を集めたものを、有用な機械的特性を持つ高密度で固体の物体に変える重要な製造工程です。これは、材料を融点以下に加熱することで、個々の粒子が原子レベルで結合し、それらの間の空隙が段階的に解消されることにより、材料の強度、硬度、耐摩耗性を根本的に向上させます。

理解すべき核心的な原則は、焼結は単なる「オン/オフ」のプロセスではなく、材料の最終的な微細構造を制御するための高度に調整可能な手法であるということです。達成される機械的特性は、常に重要なトレードオフを乗り越える必要がある温度や時間などの主要なパラメータのバランスの結果です。

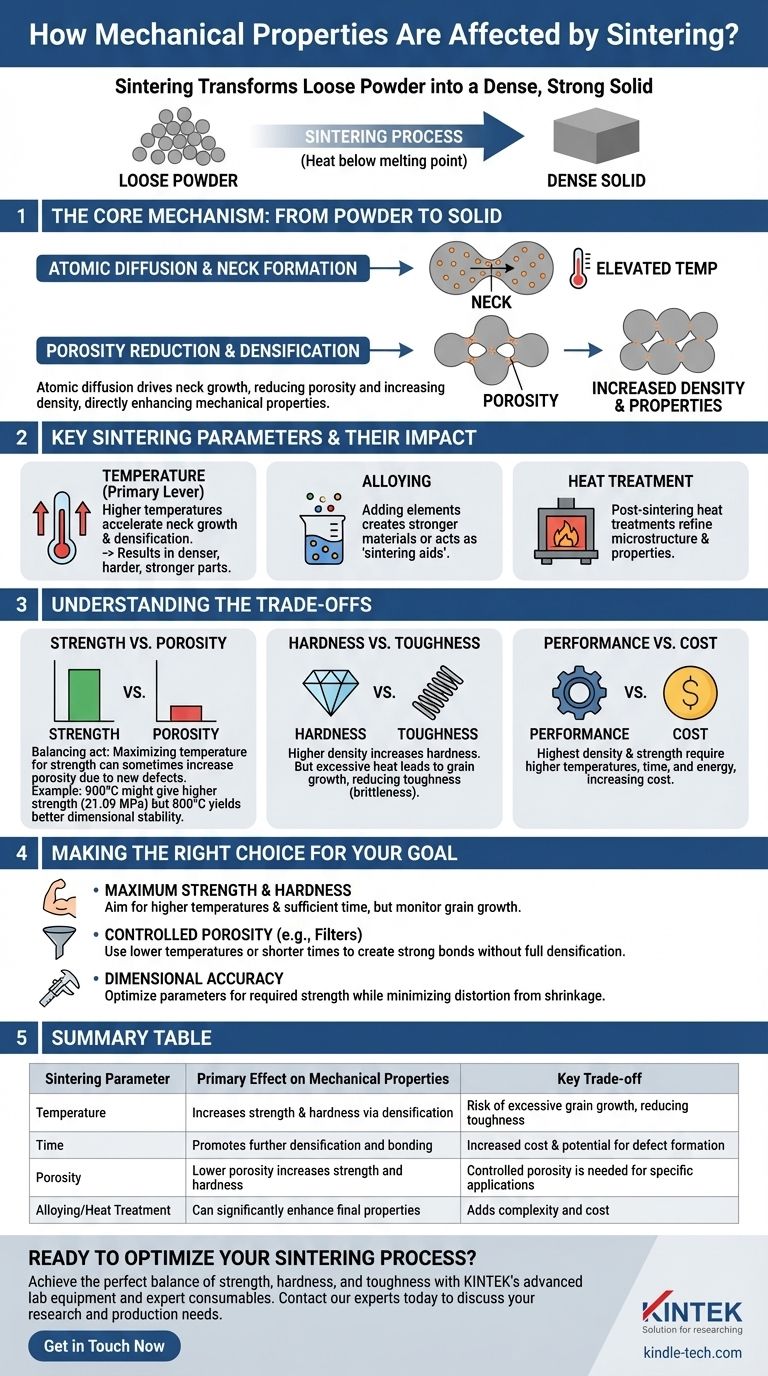

コアメカニズム:粉末から固体へ

焼結は、材料の内部構造を根本的に変化させることにより、機械的に強固な部品を作成します。これは、熱エネルギーによって駆動される、いくつかの明確でありながら重なり合う段階を通じて起こります。

原子拡散の役割

融点をはるかに下回る高温では、固体材料中の原子は移動するのに十分なエネルギーを得ます。この移動、すなわち原子拡散が焼結の原動力となります。原子は隣接する粉末粒子の表面や境界を横切って移動し、系の全エネルギーを低下させようとします。

ネックの形成と成長

このプロセスは粒子が接触する場所から始まります。原子がこれらの接触点に拡散し、小さな橋渡し、すなわち「ネック」を形成します。これらのネックは、部品に初期の「グリーン」強度を与える最初の結合です。焼結が続くと、これらのネックはより広くなり、強くなります。

多孔性の低減と高密度化

ネックが成長するにつれて、粒子の中心を互いに引き寄せます。この作用により、元のバラバラの粉末に存在した隙間や空隙(多孔性として知られる)が体系的に閉じられます。多孔性の低減は、材料の密度の増加につながり、これは機械的特性の向上と直接相関しています。

主要な焼結パラメータとその影響

いくつかの主要なプロセス変数を操作することで、焼結の結果を正確に制御できます。最も影響力が大きいのは温度です。

温度の支配的な役割

温度は拡散速度を制御する主要なレバーです。温度が高いほどエネルギーが供給され、ネックの成長と高密度化が加速されます。これは一般的に、より高密度で、より硬く、より強い最終部品をもたらします。

合金化と熱処理の影響

粉末自体の組成は大きな影響を与えます。他の元素を添加すること、すなわち合金化は、より強固な最終材料を作成するため、または低温での高密度化を促進する「焼結助剤」として機能させるために使用できます。焼結後の後続の熱処理により、微細構造と機械的特性をさらに洗練させることができます。

トレードオフの理解

最適な機械的特性を達成することは、単に温度を最大化するほど単純ではありません。焼結は、ある特性を改善することが別の特性に悪影響を及ぼす可能性があるバランスの取れた作業です。

強度 vs. 多孔性

一部のセラミックスで見られるように、最高の圧縮強度をもたらす温度が、常に最低の多孔性または最小の収縮をもたらす温度と同じであるとは限りません。例えば、900°Cの温度は21.09 MPaの圧縮強度をもたらすかもしれませんが、800°Cはより良い寸法安定性をもたらします。これは、過度の温度が多孔性を低減する一方で、新しい欠陥を導入する可能性があるためです。

硬度 vs. 靭性

高密度化は一般的に硬度を増加させますが、材料を高温に長時間保持すると、その内部の結晶、すなわち粒が過度に成長する可能性があります。大きな粒は材料を脆くし、その靭性(エネルギーを吸収し、破壊に抵抗する能力)を低下させる可能性があります。

性能 vs. コスト

最高の密度と強度を達成するには、多くの場合、より高い温度、より長いサイクル時間、またはより複雑なガス雰囲気が必要になります。これらの要因はエネルギー消費と設備コストを直接増加させるため、最終コンポーネントの性能要件と天秤にかける必要があります。

目的に合わせた適切な選択

焼結を効果的に利用するには、プロセスパラメータを特定の用途にとって最も重要な特性と一致させる必要があります。

- 最大の強度と硬度が主な焦点である場合: 靭性を低下させる過度の粒成長を監視しつつ、高密度の達成に十分な時間と高い焼結温度を目指します。

- 制御された多孔性(例:フィルターや自己潤滑ベアリング)が主な焦点である場合: 所望の細孔ネットワークを完全になくすことなく、強力な粒子間結合を形成するために、低温または短時間を使用します。

- 寸法の精度が主な焦点である場合: 最高の理論密度を達成できないことを受け入れ、収縮による部品の歪みを最小限に抑えつつ、必要な強度を達成するように温度と時間を最適化します。

これらの原理を理解することにより、焼結プロセスを正確に制御し、要求される性能要件を満たす材料を設計することができます。

要約表:

| 焼結パラメータ | 機械的特性への主な影響 | 主要なトレードオフ |

|---|---|---|

| 温度 | 高密度化による強度と硬度の向上 | 靭性を低下させる過度の粒成長のリスク |

| 時間 | さらなる高密度化と結合の促進 | コストの増加と欠陥形成の可能性 |

| 多孔性 | 多孔性の低下は強度と硬度を向上させる | 特定の用途(例:フィルター)には制御された多孔性が必要 |

| 合金化/熱処理 | 最終特性を大幅に向上させることができる | 製造プロセスに複雑さとコストを追加する |

優れた材料性能のために焼結プロセスを最適化する準備はできましたか?

焼結の原理は複雑ですが、特定の用途に合わせて強度、硬度、靭性の完璧なバランスを達成することは、必ずしもそうである必要はありません。KINTEKは、材料開発のあらゆる段階を正確に制御するために必要な高度なラボ機器と専門的な消耗品を提供することに特化しています。

新しい金属合金、先進セラミックス、または複合材料を開発しているかどうかにかかわらず、当社のソリューションは、効率的に機械的特性の目標を達成するために、重要なトレードオフを乗り越えるのに役立ちます。

お客様の研究および生産ニーズをサポートする方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 薄膜製造のプロセスとは?原子レベルの材料工学ガイド

- THCは蒸留できますか?高純度カンナビス濃縮物の力を解き放つ

- マグネトロンスパッタリングの効果とは?研究室向けに高品質で耐久性のある薄膜を実現

- 高温法とは何ですか?制御された熱変換へのガイド

- ナノ炭化ケイ素のアルカリエッチングプロセスにおけるマグネチックスターラーの機能は何ですか?

- バイオオイルはどのようにエネルギー源として利用できますか?バイオマスから再生可能エネルギーを引き出す

- 反応速度論の評価において、マグネチックスターラーとその撹拌子は何をしますか?マスターデータ精度

- プラズマスパッタリングはどのように機能するのですか?精密薄膜堆積を極める