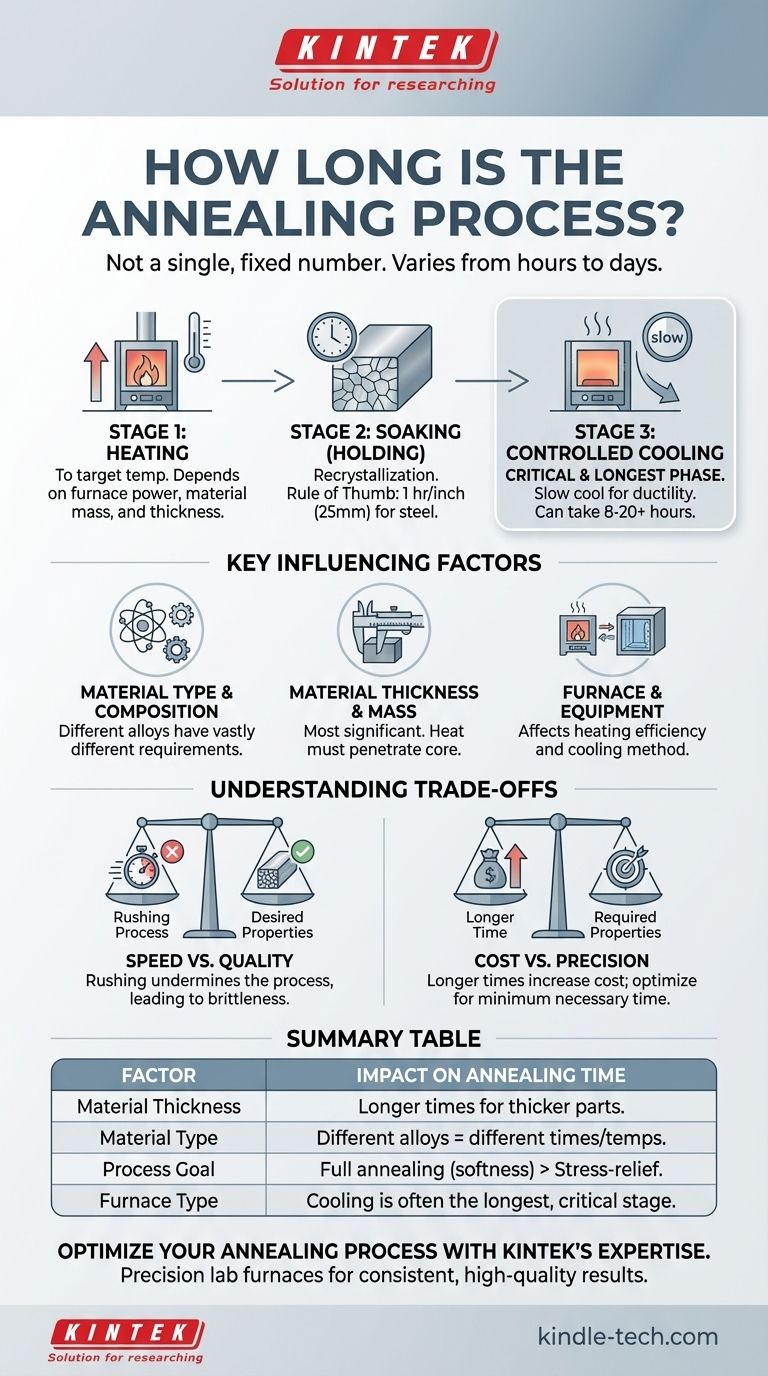

焼鈍プロセスの期間は、単一の固定された数値ではありません。 これは非常に変動しやすい工学的パラメータであり、使用する特定の金属、部品の厚さ、および最終的に求められる特性に応じて、数時間から数日に及ぶ可能性があります。総時間は、加熱、保持(ソーキング)、および制御された冷却の3つの異なる段階の合計です。

重要な洞察は、焼鈍時間は主に材料の厚さと組成によって決定されるということです。一般的な経験則は存在しますが、新しい欠陥を導入することなく、ワークピース全体が必要な構造変化を経験するようにするために、期間を計算する必要があります。

焼鈍時間を決定する3つの段階

総プロセス時間は、その3つの主要な段階の合計です。冷却段階は、望ましい結果を達成するために最も長く、最も重要なフェーズであることがよくあります。

段階1:温度までの加熱

最初の段階は、材料を特定の焼鈍温度まで加熱することを含みます。必要な時間は、炉の能力、材料の熱伝導率、およびワークピースの全体的な質量と厚さに直接依存します。

大きく厚い部品は、小さく薄い部品よりも、その芯部まで均一に加熱されるのに時間がかかるのは当然です。

段階2:保持(温度での維持)

材料が目標温度に達すると、「保持」(ソーキング)されます。これにより、再結晶と呼ばれるプロセスを通じて、材料の内部結晶構造が安定し、欠陥が修復されます。

鋼材の一般的な経験則として、**厚さ1インチ(25mm)あたり1時間保持する**ことが挙げられますが、これはあくまで目安です。正確な時間は、特定の合金と材料の初期状態によって異なります。

段階3:制御された冷却

これは、焼鈍の目標を達成するために最も重要な段階であると言えます。新しい、延性があり、応力のない粒構造を形成させるために、材料を非常にゆっくりと冷却する必要があります。

この段階を急ぐと、プロセス全体が無駄になります。多くの場合、最も効果的な方法は、単に炉の電源を切り、部品を炉に入れたまま冷却させることであり、大型の設備ではこれだけで8〜20時間以上かかることがあります。

総期間に影響を与える主要な要因

焼鈍プロセスの時間を適切に見積もるには、次の変数を考慮する必要があります。これらの要因が組み合わさって最終的なスケジュールを決定します。

材料の種類と組成

異なる金属は、焼鈍要件が大きく異なります。アルミニウム合金の焼鈍温度は、高炭素鋼よりもはるかに低く、これは加熱時間と保持時間に直接影響します。

さらに、金属内の異なる合金元素は、内部構造が変化するのに必要な時間を大幅に変える可能性があります。

材料の厚さと質量

これは最も重要な要因です。熱は部品の断面全体に浸透する必要があります。厚い部品は、芯部が表面と同じ温度であることを保証するために、より長い加熱期間を必要とします。

同様に、厚い部品では、質量全体が完全かつ均一な変化を経験するように、保持時間と冷却時間が延長されます。

炉と設備

炉の効率が直接的な役割を果たします。高出力の炉は加熱時間を短縮できますが、保持率と冷却率は、装置の能力ではなく、冶金学的原理によって決定されます。

冷却方法—例えば、部品を断熱された炉内に残すか、冷却チャンバーに移すか—は、最終段階の期間を劇的に変化させます。

トレードオフの理解

焼鈍プロセスを最適化するには、時間とコストと、要求される材料特性とのバランスを取る必要があります。ここでの誤りは、コストがかかり、非効率的になる可能性があります。

プロセスの短縮 対 望ましい特性

主なトレードオフは、速度と品質です。材料を速く冷却しすぎてサイクルを短縮しようとすると、焼鈍の利点が相殺されます。これにより、新しい内部応力が発生し、延性ではなく脆い最終製品になる可能性があります。

コスト 対 精密さ

炉での時間の延長は、エネルギー消費と運用コストの増加に直接つながります。目標は、望ましい冶金学的特性を達成するために必要な最小時間を決定することです。過剰な保持は、特定の用途では有害となる可能性のある過度の粒成長を引き起こすことがあります。

目標に合わせた正しい選択をする

適切な焼鈍時間を決定するには、まず主な目的を定義する必要があります。

- 最大の柔らかさと延性が主な焦点である場合: 非常にゆっくりとした制御された冷却段階を伴う完全な焼鈍サイクルに専念する必要があります。これは通常、最も長いオプションです。

- 単に内部応力を除去することが主な焦点である場合: ストレスリリーフアニーリングとして知られる、より短く、より低温のプロセスで十分であり、かなりの時間を節約できます。

- 特定の合金のプロセス計画が主な焦点である場合: 一般的な規則は重要な用途には不十分であるため、必ず材料の技術データシートまたは資格のある冶金学者に相談してください。

結局のところ、焼鈍の期間は、材料と工学的目標に合わせて調整された正確な計算です。

要約表:

| 要因 | 焼鈍時間への影響 |

|---|---|

| 材料の厚さ | 厚い部品ほど時間が長くなる(例:鋼の保持で1時間/インチ)。 |

| 材料の種類 | 異なる合金(例:アルミニウムと鋼)は、異なる温度と時間を必要とする。 |

| プロセスの目的 | 完全焼鈍(柔らかさ)は、応力除去焼鈍よりも時間がかかる。 |

| 炉の種類 | 加熱速度に影響するが、冷却が最も長く、最も重要な段階であることが多い。 |

KINTEKの専門知識で焼鈍プロセスを最適化しましょう。

適切な焼鈍時間は、柔らかさ、延性、応力除去という望ましい材料特性を達成するために不可欠です。これを間違えると、コストのかかる手直しや部品の故障につながる可能性があります。

KINTEKは、精密なラボ炉と消耗品の製造を専門としており、完璧な熱サイクルを実行するために必要な信頼性の高い機器と技術サポートを提供します。複雑な合金を扱っている場合でも、標準的な鋼材を扱っている場合でも、当社のソリューションは一貫した高品質の結果の達成を支援します。

お客様の特定の用途についてご相談いただき、焼鈍プロセスが効率的かつ効果的であることを確認するために、今すぐお問い合わせください。

ビジュアルガイド