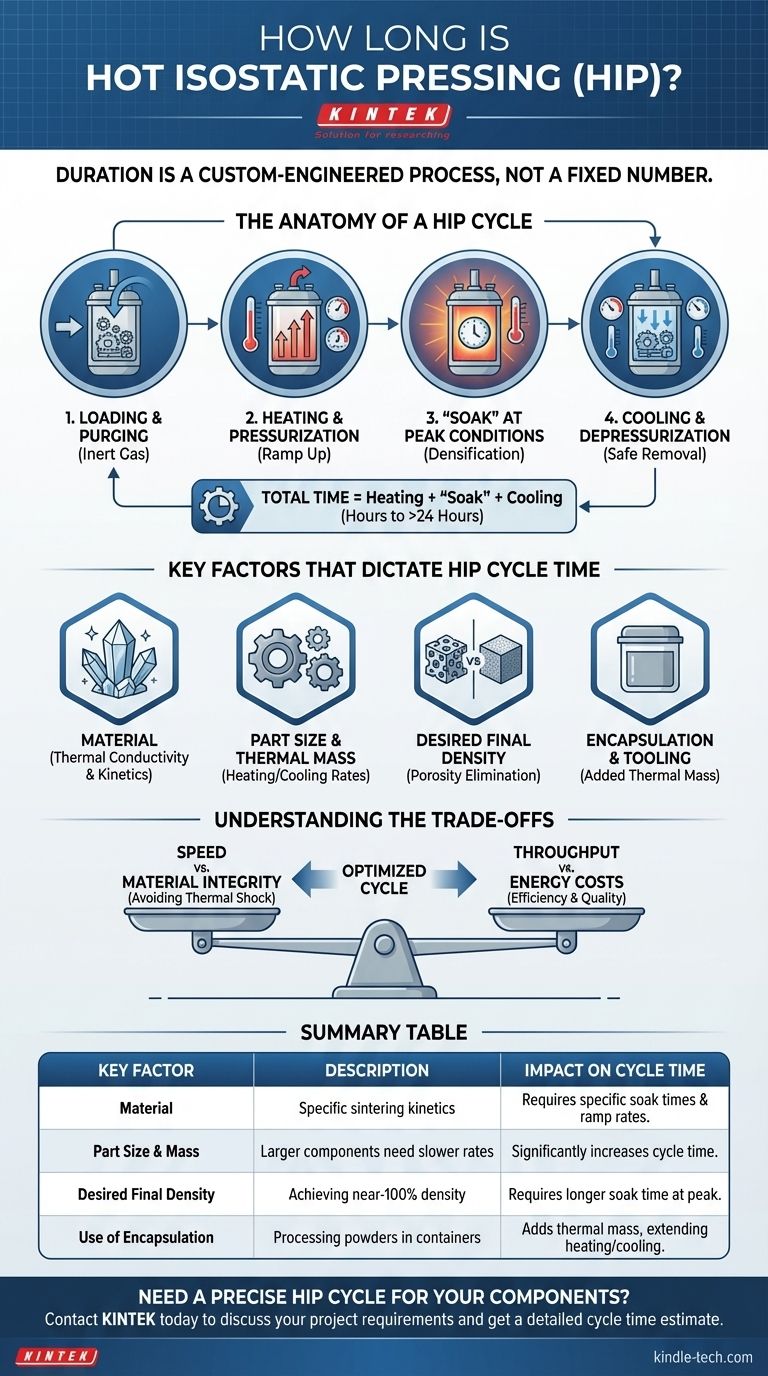

熱間静水圧プレス(HIP)の持続時間に決まった数値はありません。完全なサイクルは数時間から24時間以上に及ぶことがありますが、正確な時間は用途によって大きく異なります。総所要時間は、処理される材料、部品のサイズと質量、および最終的に求められる冶金特性によって決定される、注意深く設計されたプロセスです。

熱間静水圧プレスサイクルの総時間は、装置よりもむしろ材料自体の物理現象によって決定されます。これは、部品を加熱するのに必要な時間、高密度化を達成するために最高温度と圧力で「保持」する時間、そして安全に冷却する時間の合計であり、これらすべてが大きく変動します。

HIPサイクルの構成要素

所要時間を理解するには、まずこのプロセスが単に部品を高温高圧下に置くだけではないことを理解する必要があります。HIPサイクルは、いくつかの明確で時間のかかるフェーズで構成されています。

フェーズ1:装填とパージ

加熱が始まる前に、部品は円筒形の圧力容器に装填されます。その後、容器が密閉され、周囲の空気が除去され、通常はアルゴンである不活性ガスに置き換えられます。これにより、高温下で酸素などの反応性ガスが存在しないことが保証されます。

フェーズ2:加熱と加圧

容器内の加熱炉が温度を上昇させ始めます。温度が上昇するにつれて、封入されたアルゴンガスの圧力も上昇します。このランプアップフェーズは、部品への熱衝撃を避けるために慎重に制御する必要があります。

フェーズ3:最高条件での「保持」(ソーク)

これがプロセスの核心です。部品は特定の期間、目標温度(1000~2200°C)と圧力(100~200 MPa)に保持されます。この「保持時間」により、内部の空孔が閉鎖し、材料が高密度化されます。

フェーズ4:冷却と減圧

保持が完了すると、炉の電源が切られ、部品は冷却を開始します。このフェーズは加熱フェーズと同じくらい重要であり、特に大型部品やデリケートな材料の場合、非常に長くなることがあります。温度が安全なレベルまで下がるにつれて、容器はゆっくりと減圧されます。

HIPサイクル時間を決定する主要因

サイクル時間の大きなばらつきは、いくつかの主要な変数から生じます。これらを理解することは、計画とコスト見積もりにとって極めて重要です。

処理される材料

材料によって熱伝導率と焼結挙動が異なります。高密度のスーパーアロイは、容器に封入される可能性のある炭化ケイ素のような粉末セラミックスとは、加熱・冷却のされ方が異なります。

部品のサイズと熱質量

これはしばしば最も重要な単一の要因です。数トンにもなる巨大な部品は、表面から芯部まで温度が均一になるように、非常にゆっくりと制御された加熱・冷却速度を必要とします。小型部品の大きなロットも、総熱質量により同様の影響を与えます。

目標とする最終密度

HIPの目標は、内部の空隙率を排除して理論密度100%を達成することであることがよくあります。最高温度と圧力での保持時間(ソーク時間)は、初期の空隙率と、圧力下で材料の内部空隙がクリープして閉じる速度に依存します。

封入とツーリング

粉末を処理する場合、材料は真空下で金属またはガラスの容器に封入されることがよくあります。HIPサイクルは、この容器を加熱するのに必要な追加時間と、その容器が内部の粉末に熱を伝達する時間を考慮に入れる必要があります。

トレードオフの理解

HIPサイクルの最適化には、競合する優先順位のバランスを取ることが含まれます。単に可能な限り速くすることだけではありません。

速度 vs. 材料の完全性

加熱または冷却フェーズを急ぐと、部品内部に大きな熱勾配が生じ、亀裂やその他の欠陥につながる可能性があります。これはプロセスの目的を完全に無効にします。最終部品の完全性が最も重要です。

スループット vs. エネルギーコスト

HIPシステムは、主に高いエネルギー消費のために運転コストが非常に高くなります。サイクルが長くなると、装置のスループットが低下し、部品あたりのエネルギーコストが増加します。したがって、プロセスエンジニアは、要求される品質基準を達成しつつ、可能な限り最短のサイクルを見つけ出すよう努めます。

目標に応じた適切な選択

HIPサイクル時間を決定するためのアプローチは、特定の目的に応じて異なります。

- プロセスの設計が主な焦点である場合:出発点は材料データと熱モデリングであり、その後、必要な保持時間と安全な加熱/冷却速度を検証するための小規模なサンプルを用いた経験的試験が続きます。

- HIPサービスの調達が主な焦点である場合:サプライヤーには、正確な材料仕様、コンポーネントの形状と重量、および目標とする最終密度または機械的特性を提供する必要があります。サプライヤーはこれを使用して適切なサイクルを設計します。

- コスト見積もりが主な焦点である場合:装置はこの全期間占有されるため、ローディング、加熱、保持、冷却、アンローディングを含むサイクル全体を考慮に入れる必要があります。これはコストに直接影響します。

結局のところ、熱間静水圧プレスは、特定の成果を達成するために時間という重要な変数が設計される、精密で制御可能な熱処理として捉えられるべきです。

要約表:

| 主要因 | HIPサイクル時間への影響 |

|---|---|

| 材料 | 異なる焼結挙動と熱伝導率により、特定の保持時間とランプ速度が必要になります。 |

| 部品のサイズと質量 | より大きく、より重いコンポーネントは、熱応力を避けるためにゆっくりとした加熱/冷却が必要であり、サイクル時間を大幅に延長します。 |

| 目標とする最終密度 | 高度に多孔質な状態からほぼ100%の密度を達成するには、最高条件での保持時間が長くなります。 |

| 封入の使用 | 容器内で粉末を処理すると熱質量が追加され、ロード全体の加熱と冷却に必要な時間が延長されます。 |

コンポーネントに最適なHIPサイクルが必要ですか?

材料の完全性を損なうことなく完全な高密度化を達成するには、最適な熱間静水圧プレスパラメータを決定することが不可欠です。KINTEKの専門家は、先進的なスーパーアロイから技術セラミックスに至るまで、お客様固有の材料やコンポーネントの形状に合わせてHIPプロセスを設計・実行することを専門としています。

当社は、研究開発、プロセス検証、および生産に必要なラボ機器と消耗品を提供します。優れた材料性能を実現するために、完璧なサイクル設計をお手伝いさせてください。

今すぐKINTELにご連絡いただき、プロジェクトの要件についてご相談の上、詳細なサイクル時間見積もりを取得してください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用アンチクラッキングプレス金型

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置