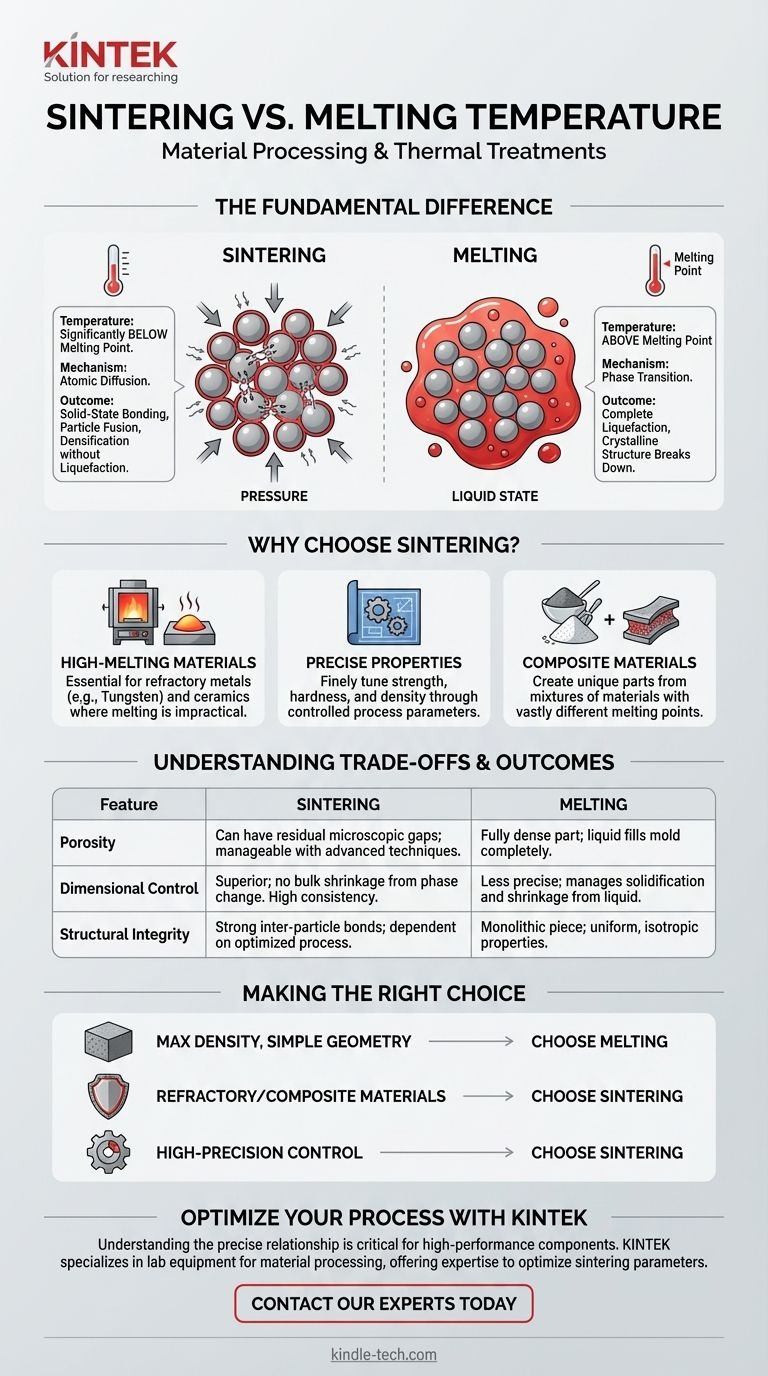

材料加工において、焼結温度は意図的に材料の融点よりもかなり低い点に設定されます。焼結は、熱と多くの場合圧力を用いて粒子を結合させ、液体状態に達することなく粒子を融合・緻密化させる熱処理です。これは、材料を融点より高く加熱して固体から液体への完全な相変化を誘発する必要がある融解とは根本的に異なります。

核心的な違いはメカニズムにあります。焼結は粒子境界を越える原子拡散に依存して固相結合を形成するのに対し、融解は熱エネルギーのみに依存して結晶構造を破壊し液体を生成します。したがって、焼結温度は液化を引き起こすことなく拡散を活性化するために慎重に制御される変数です。

原理:原子拡散 対 状態変化

これらの温度の関係を理解するには、まず作用している異なる物理プロセスを理解する必要があります。これらは同じプロセスのバリエーションではなく、材料を固化させるための全く異なる方法です。

融解の仕組み

融解は相転移です。材料を融点まで加熱すると、原子を固定された結晶格子内に保持している力を克服するのに十分な熱エネルギーが供給されます。構造が崩壊し、材料は液体として流動します。このプロセスは熱のみによって駆動されます。

焼結の仕組み

焼結は融点以下で機能します。加えられた熱は原子を活性化しますが、構造全体を破壊するほどではありません。代わりに、原子が移動し、隣接する粒子の境界を越えて拡散できるようにします。この原子の移動により、粒子間の表面積と空隙が減少し、粒子が融合して固体の均質な塊になります。

焼結における温度の重要な役割

焼結温度は精密に制御されるパラメーターです。原子の移動と拡散が十分に起こるほど高く、かつ液化を防ぐために融点より安全に低く保たれなければなりません。

プロセス中に圧力をかけると、粒子が密接に接触するように強制され、拡散プロセスが劇的に促進され、より低い温度で焼結が発生する可能性があります。

融解よりも焼結を選ぶ理由

融解ではなく焼結を選択する決定は、材料の制限と望ましい最終特性によって推進される戦略的なものです。

高融点材料の加工

焼結は、耐火金属(タングステンなど)やセラミックスから部品を製造するために不可欠です。これらの融点は非常に高いため、溶解・鋳造することは非現実的、非経済的、または技術的に困難な場合がよくあります。焼結は、より低い温度で固体部品を作成するための実行可能な経路を提供します。

正確な材料特性の実現

焼結は完全な液体相を伴わないため、最終製品に対するより大きな制御を提供します。エンジニアはプロセスを微調整して、強度、硬度、密度などの特性を制御できます。このレベルの制御は、液体状態からの凝固と収縮を管理する必要がある鋳造プロセスでは達成が困難です。

複合材料の作成

焼結は、特に融点が大きく異なる材料や容易に合金を形成しない材料の混合物から部品を作成するのにユニークに適しています。粉末を混合してから焼結することで、固相で結合させ、ユニークでブレンドされた特性を持つ複合材料を作成できます。

トレードオフの理解

焼結と融解のどちらを選択するかは、それぞれの固有の利点と制限を明確に考慮する必要があります。

多孔性と密度

溶解と鋳造は、液体材料が金型キャビティを完全に満たすため、完全に緻密な部品を生成します。対照的に、焼結では、元の粒子の間に残留する微細な隙間または多孔性が残ることがあります。高度な焼結技術ではほぼ完全な密度を達成できますが、多孔性の管理はこのプロセスの重要な側面です。

寸法管理と一貫性

焼結はしばしば優れた寸法精度を提供します。材料は液体から固体への相変化に伴うバルク収縮を受けません。その結果、コンポーネントの最終寸法に対する一貫性と制御が向上し、広範な後処理の必要性が減少します。

構造的完全性

適切に鋳造された部品は、均一で等方的な特性を持つ単一の部品です。焼結部品の強度は、初期粒子間に形成された結合の品質に依存します。非常に強力ですが、焼結プロセスが最適化されていない場合、これらの粒子間結合は破壊点になる可能性があります。

目標に合わせた正しい選択

プロセスの選択は、材料の制約と最終コンポーネントの望ましい特性に完全に依存します。

- 最大の密度と単純な形状が主な焦点である場合: 溶解と鋳造は、単一材料から完全に緻密で非多孔質な物体を得るための最も直接的な経路であることがよくあります。

- 耐火材料や複合材料の加工が主な焦点である場合: 焼結は、より優れた、しばしば唯一実行可能な製造方法です。

- 最終的な寸法と微細構造に対する高精度の制御が主な焦点である場合: 焼結は、鋳造よりも密度、多孔性、寸法公差に対してよりきめ細かな制御を提供します。

結局のところ、プロセスを選択するのは、粒子を精度よく融合させることが目標なのか、それとも材料を液体状態から完全に再成形することが目標なのかによって決まります。

要約表:

| プロセス | 融点に対する温度 | 主要メカニズム | 主な結果 |

|---|---|---|---|

| 焼結 | かなり低い | 原子拡散 | 固相結合、制御された多孔性 |

| 融解 | 上回る | 相転移(固体から液体へ) | 完全に緻密な単一部品 |

材料に適した熱処理プロセスを選択する必要がありますか?

焼結温度と融解温度の正確な関係を理解することは、特に耐火金属やセラミック複合材料を扱う場合、高性能コンポーネントを開発するために不可欠です。

KINTEKは、材料加工用のラボ機器と消耗品を専門としており、優れた強度、密度、寸法精度を実現するために焼結パラメーターを最適化するのに役立つツールと専門知識を提供しています。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションが材料合成をどのように強化し、特定の特性目標を達成できるかについてご相談ください。

ビジュアルガイド