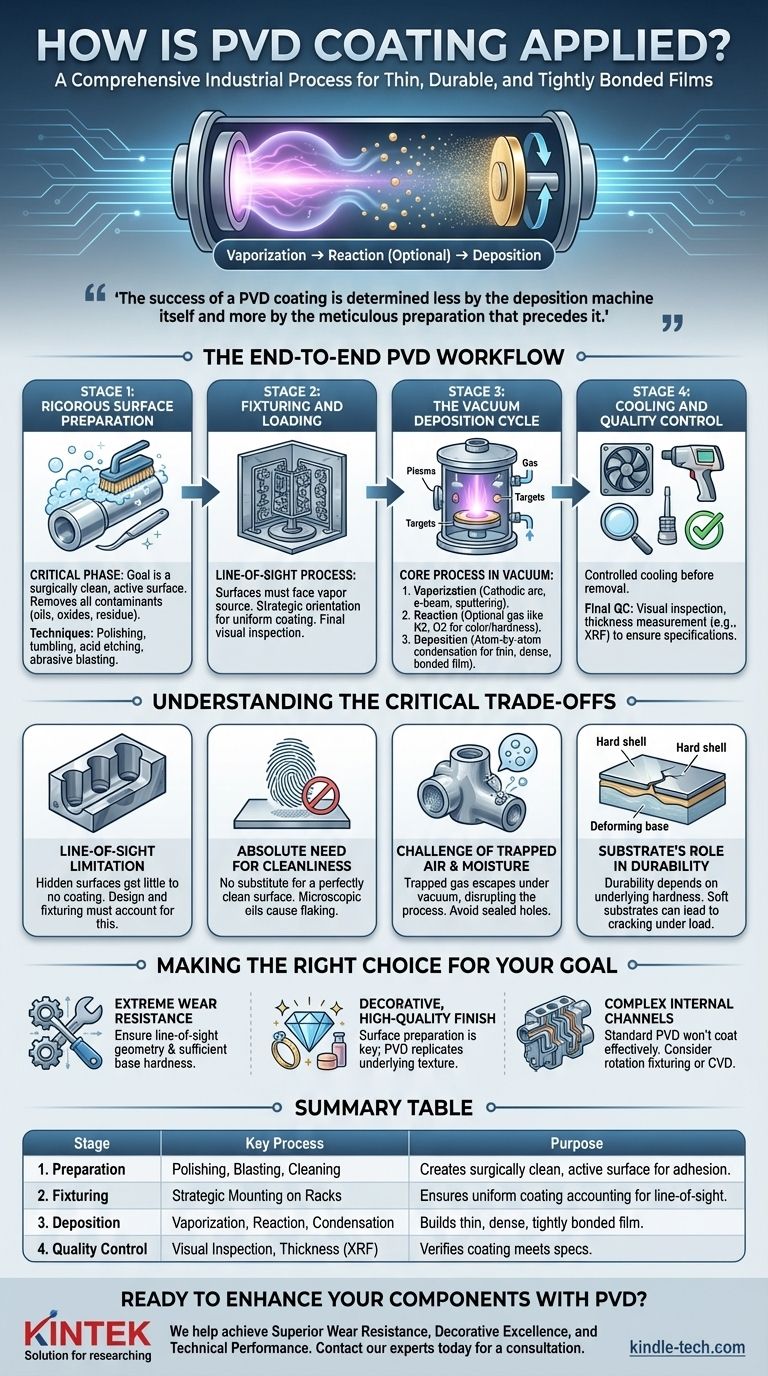

PVDコーティングの適用は、部品が厳密な洗浄と準備を経て真空チャンバーに配置される包括的な工業プロセスです。チャンバー内で、固体のコーティング材料が気化され、場合によっては特定のガスと反応して望ましい特性を達成し、その後、原子レベルで部品の表面に蒸着され、薄く、耐久性があり、強固に結合した膜を形成します。

PVDコーティングの成功は、蒸着装置そのものよりも、それに先行する綿密な準備によって決まります。このプロセスは、表面の清浄度と部品の準備が高品質で密着性の高い仕上げを達成するために最も重要である、全体的なワークフローです。

PVDワークフローの全体像

PVDコーティングの適用は単一の動作ではなく、慎重に制御された段階の連続です。各ステップは前のステップに基づいて構築されており、いずれかの段階での失敗は最終結果を損なう可能性があります。

ステージ1:厳密な表面処理

これは、コーティングが適切に密着することを保証するための最も重要な段階です。目標は、外科的に清潔で活性な表面を作り出すことです。

油、グリース、酸化物、または以前の製造工程(EDM再鋳造など)からの残留物などの汚染物質は、完全に除去されなければなりません。

一般的な準備技術には、研磨、タンブリング、酸エッチング、砂またはガラスビーズによる研磨ブラストがあります。選択される方法は、基材と望ましい最終表面仕上げによって異なります。

ステージ2:固定と装填

部品は単にコーティングチャンバーに置かれるのではなく、特殊な固定具に取り付けられます。

PVDは視線プロセスであるため、この固定は非常に重要です。均一なコーティングを受けるためには、表面が蒸気源に面するように戦略的に配置されなければなりません。

チャンバーが密閉される前に、最終的な目視検査が行われ、部品が清潔で正しく配置されていることが確認されます。

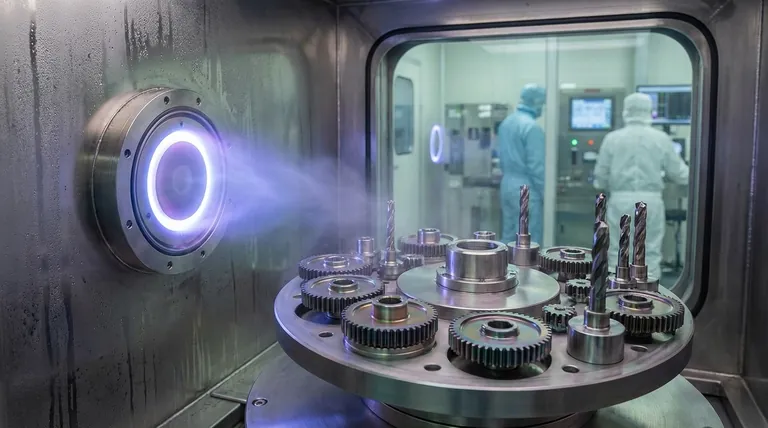

ステージ3:真空蒸着サイクル

これはPVDプロセスの核心であり、高真空チャンバー内で完全に発生します。真空環境は、気化されたコーティング材料が空気と反応するのを防ぐために不可欠です。この段階には3つの主要なアクションがあります。

気化

「ターゲット」として知られる固体のコーティング材料は、蒸気に変換されます。これは、カソードアーク(ターゲットを気化させるプラズマアークを生成)、電子ビーム加熱、またはイオン衝撃(スパッタリング)などの高エネルギー法を使用して達成されます。

反応(オプション)

多くの高度なコーティングでは、窒素、酸素、メタンなどの反応性ガスがチャンバーに導入されます。このガスは金属蒸気と反応し、部品の表面に新しいセラミックまたは金属セラミック化合物が形成されます。

このステップが、色(例:窒化チタンは金色、窒化ジルコニウムは真鍮色)や硬度などの主要な特性を決定します。

蒸着

気化された材料は真空チャンバー内を移動し、より低温の部品の表面に凝縮します。

この蒸着は原子レベルで発生し、非常に薄く(通常数ミクロン)、極めて高密度で、強固に結合した膜を形成します。これは通常の使用では除去することがほぼ不可能です。

ステージ4:冷却と品質管理

蒸着サイクルが完了した後、部品はチャンバーから取り出される前に冷却されなければなりません。

取り出された部品は、最終的な品質管理を受けます。これには、外観上の欠陥の目視検査と、多くの場合、X線蛍光(XRF)などの技術を使用した膜厚測定が含まれ、コーティングが仕様を満たしていることを確認します。

重要なトレードオフを理解する

強力である一方で、PVDプロセスには、成功した結果を確実にするために理解しなければならない特定の制約があります。これらの限界を誤解することは、コーティングの失敗の一般的な原因です。

「視線」の制限

コーティング材料は、供給源から部品まで一直線に移動します。深く狭い穴の内部など、隠れたり影になったりする表面は、ほとんどコーティングされません。部品の設計と固定は、これを考慮に入れる必要があります。

清浄度の絶対的な必要性

完全に清潔な表面に代わるものはありません。指紋からの目に見えない油の層でさえ、コーティングの結合を妨げ、剥離や性能低下につながる可能性があります。前処理段階は譲歩できません。

閉じ込められた空気と湿気の課題

密閉されたタップ穴や重なり合う継ぎ目を持つ複雑な部品は、少量の空気や湿気を閉じ込める可能性があります。チャンバーが真空状態になると、この閉じ込められたガスが放出され、コーティングプロセスを妨害し、欠陥を引き起こす可能性があります。部品は、可能な限りそのような特徴を排除するように設計されるべきです。

耐久性における基材の役割

PVDコーティングは非常に薄く硬いシェルです。優れた耐摩耗性を提供しますが、その全体的な耐久性は、下地の材料の硬度に依存します。軟らかい基材に硬いコーティングを施すと、部品が負荷の下で変形した場合にひび割れや損傷が発生する可能性があります。

目標に合った適切な選択をする

PVDがあなたの用途にとって正しいプロセスであるかどうかを判断するには、あなたの主要な目的を考慮してください。

- 極端な耐摩耗性が主な焦点である場合:部品の形状が視線適用を可能にし、基材が動作応力下で薄膜を支えるのに十分な硬度を持っていることを確認してください。

- 装飾的で高品質な仕上げが主な焦点である場合:最も重要な投資は表面処理になります。PVDコーティングは下地の表面のテクスチャを完全に再現するため、研磨された部品は研磨されたコーティングになります。

- 部品に複雑な内部チャネルやブラインドホールがある場合:標準のPVDではこれらの領域を効果的にコーティングできないことを認識し、回転のための特定の固定具を設計するか、化学気相成長(CVD)のような代替技術を検討する必要があります。

最終的に、PVDの成功した適用は、最終部品のためだけでなく、プロセス全体のために設計することの結果です。

要約表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| 1. 準備 | 研磨、ブラスト、化学洗浄 | 最適な密着性のために、外科的に清潔で活性な表面を作り出す。 |

| 2. 固定 | ラックへの戦略的な取り付け | PVDの視線特性を考慮して、均一なコーティングを保証する。 |

| 3. 蒸着 | 気化、反応(オプション)、原子レベルでの凝縮 | 部品表面に薄く、高密度で、強固に結合した膜を構築する。 |

| 4. 品質管理 | 目視検査、膜厚測定(XRF) | コーティングが性能と外観の仕様を満たしていることを確認する。 |

高性能PVDコーティングで部品を強化する準備はできていますか?

KINTEKでは、表面処理用途向けの精密ラボ機器と消耗品を専門としています。当社の専門知識により、お客様の部品は完璧で耐久性のある仕上げに必要な綿密な準備と制御された蒸着を受けられます。

当社は、当社のラボおよび製造顧客が以下を達成するのを支援します:

- 優れた耐摩耗性:切削工具、金型、および重要な部品の寿命を延ばします。

- 装飾的な卓越性:消費財や医療機器向けに鮮やかで変色しにくい仕上げを作成します。

- 技術的性能:低摩擦や化学的不活性などの特定の特性を持つコーティングを適用します。

PVDコーティングがお客様の特定の課題をどのように解決できるかについて話し合いましょう。今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機