本質的に、化学気相成長法(CVD)は、真空チャンバー内で加熱された金属基板上に炭素含有ガスを流すことによってグラフェンを生成します。高温によりガスが分解し、触媒として機能する金属表面に炭素原子が堆積します。その後、これらの原子は自己組織化し、単一のグラフェンシートの特徴的な六角格子を形成します。

グラフェンを生成できる方法は数多くありますが、多くはスケールと品質の面で課題を抱えています。化学気相成長法は、大規模で連続的かつ高品質な単層グラフェンシートの成長を可能にするため、最も有望な産業規模の技術です。

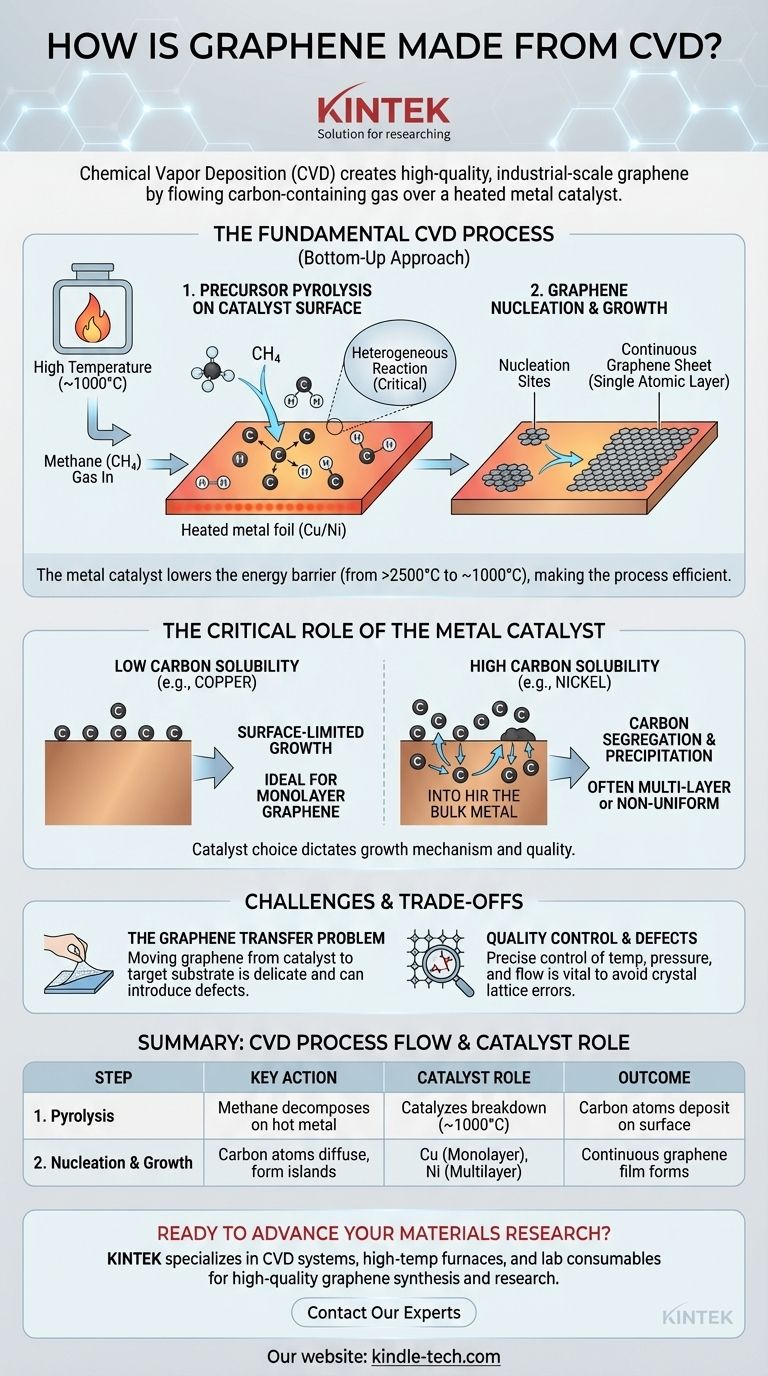

CVDプロセスの基本:2段階の分解

グラフェン合成のためのCVDプロセス全体は「ボトムアップ」アプローチであり、材料が原子ごとに構築されることを意味します。このプロセスは、高温(約1000°C)で発生する2つの本質的なステップに要約できます。

ステップ1:触媒表面での前駆体熱分解

まず、炭素前駆体ガス、最も一般的にはメタン(CH₄)が反応器チャンバーに導入されます。

ガスは、通常銅(Cu)またはニッケル(Ni)の薄い箔である加熱された金属基板上を流れます。強烈な熱により、前駆体ガス分子は分解、すなわち熱分解し、反応性の炭素原子やその他の種になります。

この分解が熱い金属表面(不均一反応)で起こることが極めて重要です。もし基板から離れた気相中で起こると、炭素原子が凝集してすすを形成し、最終的なグラフェン膜の品質を低下させる可能性があります。

ステップ2:グラフェンの核生成と成長

金属表面に遊離の炭素原子が利用可能になると、それらは拡散し、配列し始めます。

これらの移動可能な原子はやがて、核生成サイトとして機能する小さな安定したクラスターを形成します。これらの点から、より多くの炭素原子が初期の島のエッジに取り付くにつれて、グラフェン結晶が成長し始めます。

時間の経過とともに、これらの個々の島は拡大・合体し、最終的に金属基板の表面全体を覆う連続した単原子層のグラフェンを形成します。

金属触媒の決定的な役割

金属基板は単なる受動的な表面ではなく、プロセス全体にとって根本的な活性な触媒です。これなしでは、反応は実用的ではありません。

エネルギー障壁の低下

触媒の主な役割は、2つのステップに必要な活性化エネルギーを劇的に低下させることです。

触媒がない場合、グラファイト構造を形成するには2500°Cを超える温度が必要になります。金属基板により、プロセスをはるかに扱いやすい約1000°Cで効率的に実行でき、莫大なエネルギーを節約し、反応器設計を簡素化できます。

成長メカニズムの決定

使用する金属触媒の選択は、グラフェンがどのように形成されるかも決定し、これは最終的な品質と層数に直接影響します。これは金属の炭素溶解度によって決定されます。

銅(Cu)のように炭素溶解度が低い金属の場合、プロセスは表面に限定されます。炭素原子はバルクの銅に溶解できないため、表面に留まり単層を形成します。表面が覆われると、成長は実質的に停止するため、銅は高品質の単層グラフェンを製造するための理想的な触媒となります。

ニッケル(Ni)のように炭素溶解度が高い金属の場合、メカニズムは異なります。高温では、炭素原子が溶解して金属の内部に拡散します。基板が冷却されると、炭素の溶解度が低下し、表面に再析出、すなわち偏析してグラフェンを形成します。このプロセスは制御が難しく、しばしば多層または不均一なグラフェンにつながります。

トレードオフと課題の理解

CVDは強力な技術ですが、注意深い管理を必要とする複雑さと課題がないわけではありません。

グラフェン転写の問題

CVDグラフェンは金属触媒上に成長しますが、ほとんどの場合、シリコンや柔軟なポリマーなどの別の基板上で使用されます。これには困難な転写プロセスが必要です。

グラフェン膜を金属箔から慎重に取り外し、目的の基板に移動させる必要があり、これはしわ、破れ、汚染を引き起こし、材料の優れた特性を損なう可能性のある繊細な手順です。

品質管理と欠陥

グラフェン膜の最終的な品質は、プロセスの条件に非常に敏感です。

温度、ガス圧力、流量などの変数は正確に制御する必要があります。不適切な条件は、結晶格子に欠陥が生じたり、銅基板上であっても望ましくない多層パッチが成長したりする原因となる可能性があります。

目標に応じた適切な選択

最適なCVDアプローチは、意図するグラフェンの種類によって完全に異なります。基本原則を理解することで、ニーズに合わせてプロセスを調整できます。

- 大規模で高品質な単層グラフェンが主な焦点の場合: 表面限定の成長メカニズムが自己調整的であるため、銅箔のような炭素溶解度が低い触媒を使用します。

- 多層グラフェンの探求が主な焦点の場合: ニッケルのような炭素溶解度が高い触媒を使用できますが、炭素の偏析を制御するために冷却速度を正確に制御する必要があります。

- プロセス最適化と研究が主な焦点の場合: 温度と前駆体ガスの流量の相互作用に焦点を当て、核生成サイトの密度とグラフェン膜の最終的な結晶粒径を制御します。

結局のところ、CVDプロセスを習得することが、グラフェンを実験室の驚異から産業規模の材料へと移行させる鍵となります。

要約表:

| CVDプロセスステップ | 主要なアクション | 触媒の役割 | 結果 |

|---|---|---|---|

| 1. 前駆体熱分解 | メタンガスが熱い金属表面(例:Cu、Ni)で分解 | 約1000°Cでガスの分解を触媒(触媒なしでは2500°C) | 炭素原子が触媒表面に堆積 |

| 2. 核生成と成長 | 炭素原子が拡散し、六角格子の島を形成 | Cu(低溶解度)は単層成長を可能にする。Ni(高溶解度)は多層成長を可能にする | 連続したグラフェン膜が形成される |

精密なラボ機器で材料研究を進める準備はできましたか? KINTEKは、高品質グラフェンの合成と研究に必要なCVDシステム、高温炉、および必須のラボ消耗品を提供することに特化しています。当社の専門知識は、研究室が成長パラメータを最適化し、信頼性が高く再現性のある結果を達成するのをサポートします。当社のソリューションがグラフェンのイノベーションをどのように加速できるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- グラファイト真空炉 IGBT実験黒鉛炉

- 超高温黒鉛真空黒鉛化炉

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター