セラミックを加熱できる最高温度に単一の答えはありません。なぜなら、「セラミック」という言葉が、劇的に異なる特性を持つ膨大な種類の材料を網羅しているからです。一般的な陶器は1200℃(2200°F)を超えるとひび割れる可能性がありますが、先進的な技術セラミックスは2200℃(4000°F)を超える温度でも安定性を保つことができます。特定の限界は、材料の化学組成と結晶構造によって完全に決定されます。

問題は単にセラミックの最高温度だけでなく、急激な温度変化に耐える能力にもあります。熱や熱衝撃による壊滅的な故障を避けるためには、特定の種類のセラミックとその意図された用途を理解することが極めて重要です。

「セラミック」が広すぎる用語である理由

セラミックの特性は、その原材料と製造プロセスの直接的な結果です。これらは、伝統的な粘土ベースのセラミックと現代の技術セラミックの2つのカテゴリに大別できます。

伝統的なセラミック(陶器・調理器具)

これらは、ほとんどの人が思い浮かべる材料で、主に天然の粘土や鉱物から作られています。それらの温度限界は、ガラス質になる点(ガラス状になる点)や釉薬が劣化し始める点で定義されます。

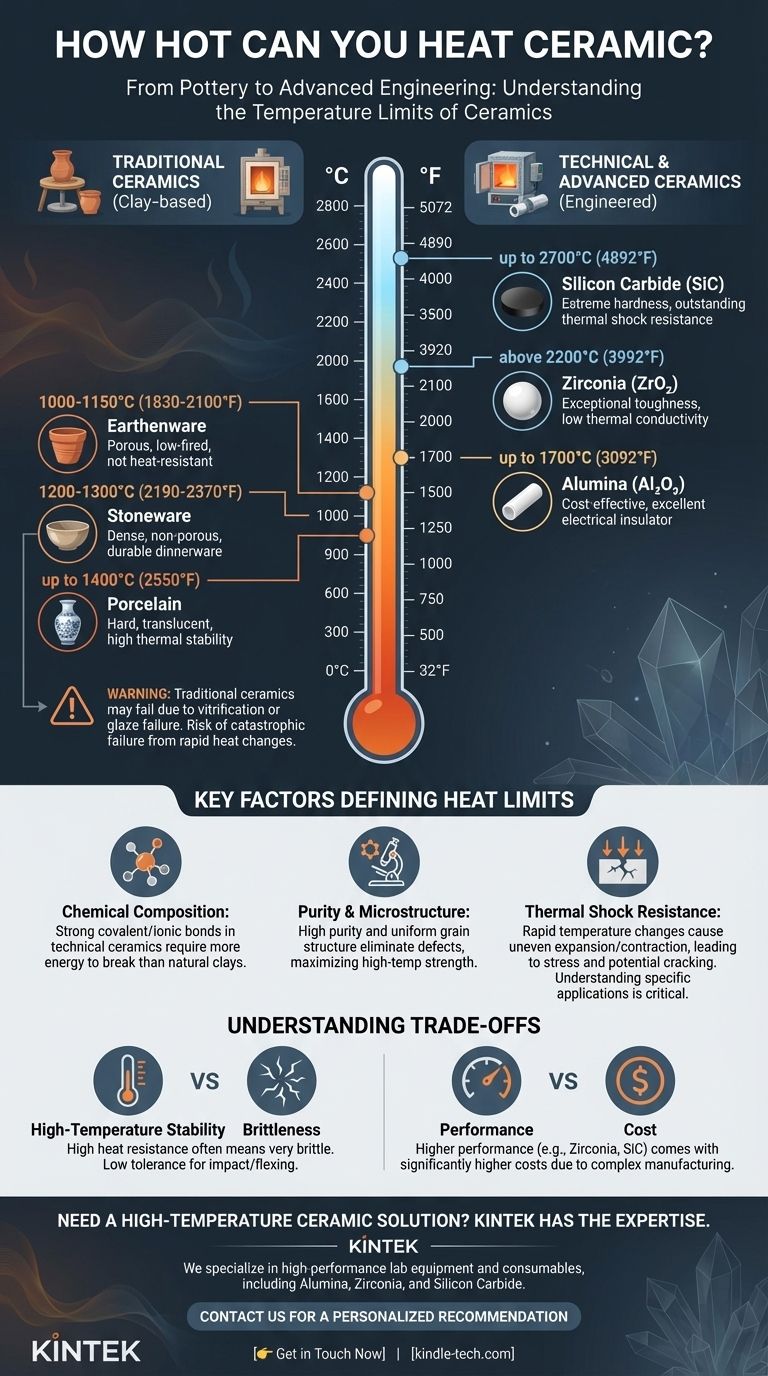

- 土器(Earthenware): 多孔質で低温で焼成されるセラミックで、通常は1000~1150℃(1830~2100°F)で焼成されます。強度や耐熱性はあまり高くありません。

- 炻器(Stoneware): 緻密で非多孔質のセラミックで、通常は1200~1300℃(2190~2370°F)の高温で焼成されます。耐久性があり、食器やベーキングウェアによく使用されます。

- 磁器(Porcelain): 伝統的な陶器の中で最も高温で焼成される、非常に硬く半透明なセラミックで、最高で1400℃(2550°F)に達します。他の粘土と比較して、強度と高い熱安定性で知られています。

技術セラミックス・先進セラミックス(エンジニアード材料)

これらの材料は天然の粘土から作られるのではなく、酸化物、炭化物、窒化物などの高純度の無機化合物から合成されます。これらは、産業、航空宇宙、医療用途における極限の性能のために設計されています。

- アルミナ(酸化アルミニウム、Al₂O₃): 非常に一般的で費用対効果の高い技術セラミックです。優れた電気絶縁体として機能し、1700℃(3092°F)までの温度で連続的に使用できます。

- ジルコニア(二酸化ジルコニウム、ZrO₂): 卓越した靭性と低い熱伝導率で知られています。高温でも強度を維持し、2200℃(3992°F)を超える用途で使用できます。

- 炭化ケイ素(SiC): 非常に硬く、優れた耐熱衝撃性を持ちます。常圧では融解せず、約2700℃(4892°F)の温度で分解します。

セラミックの耐熱限界を決定する主要因

セラミックの熱性能を決定するのは、単一の特性ではなく、複数の要因の組み合わせです。

化学組成と結合

炭化ケイ素のような技術セラミックスにおける強力な共有結合およびイオン結合は、天然の粘土に見られる複雑なケイ酸塩の結合を破壊するよりも、はるかに多くのエネルギー(熱)を必要とします。原子構造におけるこの根本的な違いが、優れた耐熱性の主な理由です。

純度と微細構造

セラミック内の不純物は、弱点や材料の融点を低下させる箇所を作り出す可能性があります。技術セラミックスは、これらの欠陥を排除し、高温での強度を最大化するために、高度に制御された純度と緻密で均一な結晶粒構造で製造されます。

熱衝撃の重要な役割

材料の最高温度は物語の半分に過ぎません。熱衝撃とは、急激な温度変化により材料の異なる部分が異なる速度で膨張または収縮するときに材料に生じる応力のことです。

セラミックは熱伝導率が低いため、物体の特定の部分を急速に加熱または冷却すると、巨大な内部応力が発生します。この応力は材料の強度を容易に超え、ひび割れを引き起こします。これが、オーブン対応の炻器皿が熱いうちに冷たい水を注ぐと粉々になる理由です。

トレードオフの理解

高温用途のセラミックを選択することは、競合する特性のバランスを取ることを伴います。単一の「最良の」材料というものはありません。

耐熱性と脆さのトレードオフ

極めて高い温度で安定しているセラミックは、ほぼ例外なく非常に脆いです。熱には耐えますが、機械的な衝撃や曲げに対する許容度は非常に低いです。

性能とコストのトレードオフ

セラミックの性能と価格の間には、直接的で急な相関関係があります。アルミナは多くの用途で優れたバランスを提供しますが、ジルコニアや炭化ケイ素のような高性能材料に移行すると、複雑な製造プロセスによりコストが大幅に増加します。

機械加工性

伝統的なセラミックは、柔らかい状態(粘土として)で成形され、その後焼成されます。技術セラミックスは、しばしば大まかな形状に製造され、その後、極めて硬いダイヤモンド工具で機械加工される必要があります。この後処理は時間がかかり高価であり、最終コストを押し上げます。

用途に応じた適切なセラミックの選択

あなたの選択は、特定の目標と動作条件によって導かれる必要があります。

- 家庭でのベーキングや陶芸が主な目的の場合: 伝統的な炻器や磁器が理想的です。これらはキッチンオーブンや趣味の窯の熱(約1300℃まで)に耐えるように設計されています。

- 炉や窯の建設が主な目的の場合: アルミナ、ムライト、または特殊な耐火レンガなどの耐火セラミックが必要となり、連続的な高温(1500~1800℃)に対応する必要があります。

- 極限環境用途(例:ロケットノズル、タービンブレード、切削工具)が主な目的の場合: 2000℃を超える温度に対応するように設計された、ジルコニア、炭化ケイ素、またはセラミックマトリックス複合材料などの先進技術セラミックを使用する必要があります。

特定の種類のセラミックを理解することが、その驚異的な熱能力を活用するための第一歩です。

要約表:

| セラミックの種類 | 一般的な最高温度 | 主な特性 |

|---|---|---|

| 土器 | 1000-1150°C (1830-2100°F) | 多孔質、低温焼成、一般的な陶器 |

| 炻器 | 1200-1300°C (2190-2370°F) | 緻密、非多孔質、食器に耐久性あり |

| 磁器 | 最高1400°C (2550°F) | 硬質、半透明、高い熱安定性 |

| アルミナ (Al₂O₃) | 最高1700°C (3092°F) | 費用対効果が高い、優れた電気絶縁体 |

| ジルコニア (ZrO₂) | 3992°F (2200°C) 以上 | 卓越した靭性、低い熱伝導率 |

| 炭化ケイ素 (SiC) | 最高2700°C (4892°F) | 極度の硬度、優れた耐熱衝撃性 |

研究室向けに高温セラミックをお探しですか?

適切なセラミックの選択は、アプリケーションの成功と安全性にとって極めて重要です。炉の建設、高温実験の設計、耐久性のある実験器具が必要な場合でも、KINTEKは専門知識と製品でサポートします。

当社は、アルミナ、ジルコニア、炭化ケイ素などの幅広い高性能実験装置および消耗品の供給を専門としています。当社のチームは、特定の温度要件、耐熱衝撃性、および予算に基づいて最適な材料を選択するお手伝いをいたします。

今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、パーソナライズされた推奨事項を入手してください。KINTEKを、正確で信頼性の高い高温結果を達成するためのパートナーにしましょう。

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング先進ファインセラミックス用耐熱耐摩耗性アルミナ Al2O3 プレート

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク