本質的に、スパッタリングプロセスは、原子スケールのサンドブラストのように機能する物理気相成長(PVD)法です。真空チャンバー内で、高エネルギーイオンが加速され、ターゲットと呼ばれる原料材料に衝突します。この衝突には、ターゲット表面から原子を物理的に叩き出すのに十分な力があり、それらの原子は真空を通過して基板上に堆積し、薄く均一な膜層を一層ずつ形成します。

スパッタリングは化学反応ではなく、運動量伝達の物理プロセスです。その力は、高エネルギーイオンを使用して事実上あらゆる材料から原子を叩き出す能力にあり、これにより、極めて高い融点を持つ材料からでさえ、基板上に高品質で強固に結合した薄膜を作成することが可能になります。

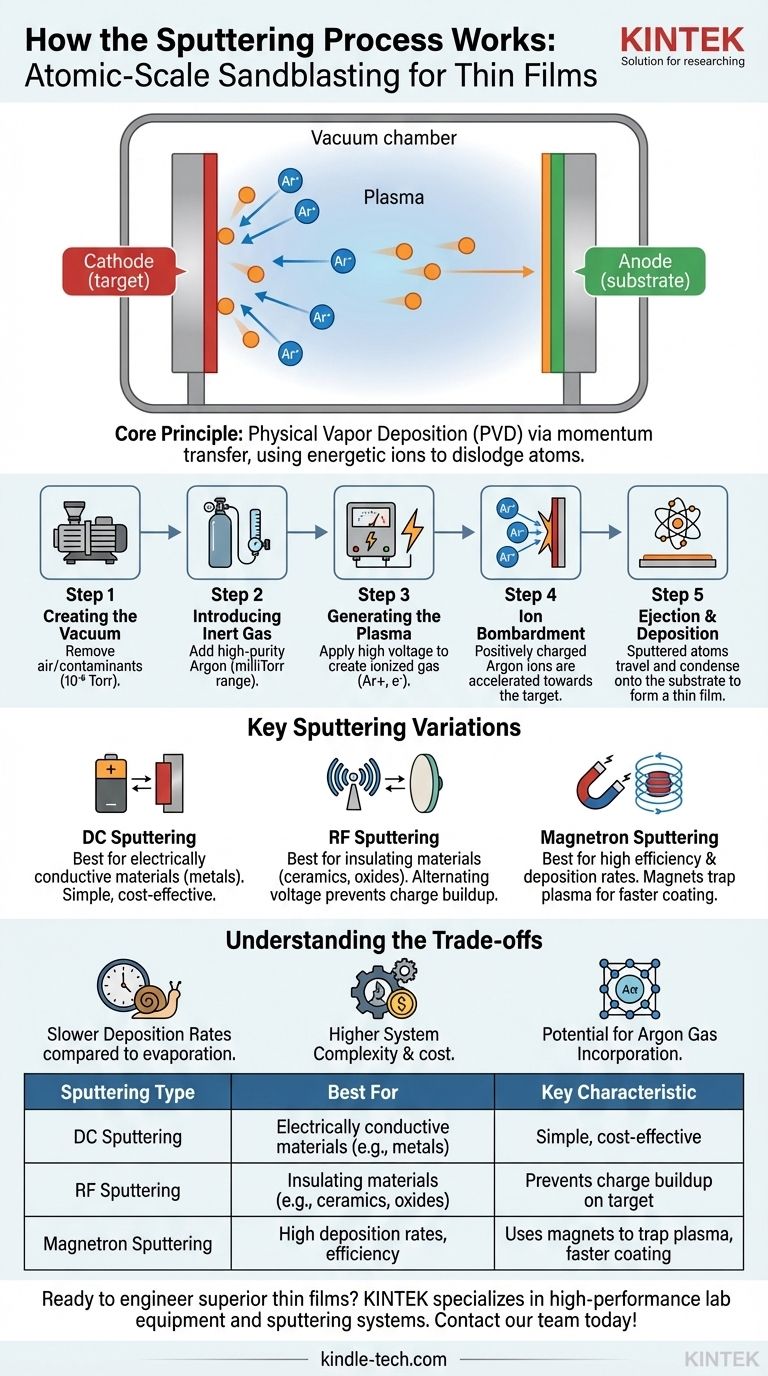

スパッタリングの基本的なステップ

スパッタリングプロセスは、膜成長のために純粋で高エネルギーな環境を作り出すために精密に制御された一連の工程です。各ステップは、高品質なコーティングを実現するために重要な役割を果たします。

ステップ1:真空の作成

プロセス全体は密閉されたチャンバー内で行われ、まずチャンバー内は通常10⁻⁶ Torr以下、あるいはそれ以下の高真空まで排気されます。

この初期真空は、空気や水蒸気などの他の汚染分子を除去するために不可欠です。これがなければ、これらの不純物が膜に取り込まれ、品質が低下したり、スパッタリングされた原子と飛行中に反応したりします。

ステップ2:不活性ガスの導入

ベース真空が達成されたら、高純度の不活性ガス、最も一般的にはアルゴン(Ar)がチャンバー内に導入されます。

チャンバー圧力は慎重に上昇され、ミリトルの範囲の作動圧力に安定させられます。アルゴンが使用されるのは、化学的に不活性であり、比較的重く、ターゲットや基板と反応することなく効率的にイオン化されるためです。

ステップ3:プラズマの生成

チャンバー内の2つの電極間に高電圧が印加されます。原料材料(ターゲット)はカソード(負極)として構成されます。

この強い電場はアルゴンガスを活性化させ、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる目に見える輝きを生成します。このプラズマは、正のアルゴンイオン(Ar+)と自由電子の帯電したスープです。

ステップ4:イオンの衝突(ボンバーディング)

正に帯電したアルゴンイオン(Ar+)は、電場によって強力に加速され、負に帯電したターゲットに向かって引き寄せられます。

それらはかなりの運動エネルギーを持ってターゲット表面に衝突します。これらのイオンを原子サイズのキャノンボールと考えてください。

ステップ5:放出と堆積

アルゴンイオンの衝突は、ターゲット表面の原子の結合力に打ち勝つのに十分な運動量を伝達し、原子が放出される、すなわち「スパッタリング」されます。

これらの新しく放出された原子は、低圧のアルゴン環境をまっすぐ通過し、基板(コーティングされる部品)に衝突します。そこで凝縮し蓄積し、高密度で密着性の高い薄膜を形成します。

ニーズに応じた主要なスパッタリングのバリエーション

基本原理は同じですが、さまざまな材料に対応し、効率を向上させるためにさまざまなスパッタリング技術が開発されています。

DCスパッタリング:基本モデル

直流(DC)スパッタリングは、ターゲットに一定の負電圧を印加します。シンプルで効果的であり、広く使用されています。

しかし、これは電気伝導性のあるターゲット材料(金属など)にしか機能しません。絶縁材料はイオンの衝突によってすぐに正電荷が蓄積し、電場を実質的に中和してプロセスを停止させてしまいます。

RFスパッタリング:絶縁材料向け

高周波(RF)スパッタリングは、セラミックスや酸化物などの非導電性材料のコーティングの問題を解決します。

一定のDC電圧の代わりに、高周波の交流電圧(通常13.56 MHz)を使用します。この極性の急速な切り替えにより、ターゲット表面への電荷の蓄積を防ぎ、材料の電気的特性に関係なく、あらゆる材料のスパッタリングが可能になります。

マグネトロンスパッタリング:高効率向け

マグネトロンスパッタリングは、堆積速度を劇的に向上させるため、最も一般的な産業的手法です。

強力な磁石がターゲットの後ろに配置され、プラズマからの自由電子をターゲット表面のすぐ前で閉じ込める磁場を作り出します。これらの閉じ込められた電子はらせん状に軌道を描き、アルゴン原子との衝突とイオン化の確率を大幅に増加させます。これにより、より密度の高いプラズマが生成され、イオン衝突が増加し、スパッタリング速度が向上します。

トレードオフの理解

スパッタリングは強力で用途の広い技術ですが、他の方法と比較した場合の実用的な限界を理解することが重要です。

堆積速度が遅い

熱蒸着の一部の形態と比較すると、スパッタリングはより遅いプロセスになることがあります。原子ごとの放出は、るつぼ内の材料を沸騰させるよりも本質的に遅いです。マグネトロンスパッタリングが役立ちますが、特定の用途では高速度蒸着の方が速い場合があります。

システムの複雑さの増大

スパッタリングシステムは、単純な熱蒸着装置よりも複雑で高価です。高電圧電源(DCまたはRF)、正確なガス流量制御装置、堅牢な真空システムが必要であり、初期投資とメンテナンスの負担が増加します。

ガスの取り込みの可能性

プロセスがアルゴン環境下で発生するため、少量のアルゴン原子が成長中の膜内に埋め込まれる可能性があります。ほとんどの用途ではこれは無視できる程度ですが、非常に敏感な光学膜や電子膜の場合、材料特性に影響を与える要因となる可能性があります。

目標に応じた適切な選択

適切なスパッタリング技術の選択は、ターゲット材料と希望するプロセス効率の直接的な関数です。

- 金属などの導電性材料のコーティングが主な焦点である場合: 標準的なDCスパッタリングが最も簡単で費用対効果の高い方法です。

- セラミックス(Al₂O₃)や石英(SiO₂)などの絶縁材料のコーティングが主な焦点である場合: ターゲット上の電荷蓄積を克服するためには、RFスパッタリングが必須の選択肢となります。

- 高い堆積速度と基板加熱の最小化が主な焦点である場合: 効率的な生産のための業界標準は、金属の場合はDC、絶縁体の場合はRFのいずれかのマグネトロンスパッタリングです。

これらの基本原理を理解することで、原子レベルで特定の望ましい特性を持つ薄膜を設計するために、材料の堆積を正確に制御できます。

要約表:

| スパッタリングの種類 | 最適な対象 | 主な特徴 |

|---|---|---|

| DCスパッタリング | 電気伝導性材料(例:金属) | シンプル、費用対効果が高い |

| RFスパッタリング | 絶縁材料(例:セラミックス、酸化物) | ターゲット上の電荷蓄積を防ぐ |

| マグネトロンスパッタリング | 高い堆積速度、効率 | 磁石を使用してプラズマを閉じ込め、より高速にコーティング |

優れた薄膜を設計する準備はできましたか? 適切なスパッタリング装置は、研究開発または生産の成功にとって極めて重要です。KINTEKは、スパッタリングシステムを含む高性能ラボ機器を専門としており、お客様の特定の材料堆積ニーズに対応します。当社の専門家は、導電性ターゲットまたは絶縁性ターゲットに最適な構成を選択するお手伝いができます。当社のチームに今すぐお問い合わせいただき、お客様のラボの能力をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 有機物用蒸発皿

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート